|

|

|

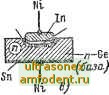

Главная страница Транзисторные схемы площади), которое остается постоянным в процессе диффузии Подставляя (4-146) в (4-153) и выполняя интегрирование, получаем: тогда изображен{1е (4-146) принимает вид: N{x; s) = Nye-. (4-154) Оригиналом этого изображения будет функция Гаусса: N(x; 0=--e-V4w, (4.155) которая проиллюстрирована на рис. 4-49,6. Начальная производная функции (4-155) равна нулю. Следовательно, глубину диффузии нельзя определить по аналогии с (4-152). Поэтому определим глубину диффузии иначе, в более общем виде. А именно, найдем координату Хт, при которой производная N(Xm) максимальна, и будем считать глубиной диффузии сумму отрезков х и N{Xm)/\{N{x ,)\ (см. рис. 4-49,6). При таком определении L]v=2V2VDi2,82VDi. (4-156) Форма полученного выражения совпадает с формой (4-152) а различие оказывается чисто количественным и не очень существенным. Скорость распространения примеси в процессе диффузии можно оценить, дифференцируя (4-152) или (4-156) по t. В обоих случаях получается примерно одинаковый результат: Y~. (4-157) Как видим, скорость распространения примеси убывает с течением времени, т. е. диффузия примеси идет наиболее интенсивно в начальном интервале. При заданной (желательной) глубине диффузии соответствующее время процесса оценивается из формул (4-152) и (4-156): (4-158) Практически величина обеспечивается путем предварительной диффузии ( загонки ) примеси на небольшую глубину из неограниченного внешнего источника, после чего источник отключается и следует автономная разгонка накопленных атомов. Поэтому величину N можно оценить с помощью распределения (4-149). Она оказывается равной {2lYn) NaYDtx, tru /i - время загонки . Например, если Lr = 2 мкм и D = 10 cmVc, то ?дйф = 1000 с. Такое время считается приемлемым . Основные технологические циклы. Технология полупроводниковых приборов быстро прогрессирует. Еще 15-17 лет назад господствовала сплавная технология. Затем появились диффузионно-сплавная и близкая к ней жезстехнология. В конце 50-х годов была предложена планарная технология, которая в сочетании с эпитак-сиальной технологией, разработанной около 15 лет назад, стала и остается основой производства кремниевых приборов и интегральных схем. Таким образом, в настоящее время имеется несколько различных технологических циклов, сочетающих те или иные процессы и методы. Следует подчеркнуть, что современные диоды и транзисторы весьма редко изготовляются в индивидуальном порядке, как это было Б эпоху сплавной технологии. Основой современного производства полупроводниковых приборов является групповой метод изготовления, при котором на пластине в едином технологическом цикле создается сразу большое количество (200-300 и более) однотипных структур, а затем уже пластина разрезается на отдельные кристаллы и осуществляются посадка на ножку , присоединение выводов и заключение каждого кристалла в корпус. Групповой метод дает не только экономические преимущества, но обеспечивает и улучшение технических параметров приборов, поскольку удается существенно уменьшить разброс параметров, размеры структур и т. д. Одним из важных следствий внедрения группового метода явилось развитие техники масок . Назначение маски - защитить основную поверхность пластины и обеспечить проникновение примеси, тра-Бителя и других веществ только в определенные участки пластины, где расположены будущие структуры или их элементы. Для этого в маске делаются отверстия ( окна ) той или иной формы в количестве, соответствующем намеченному числу структур. В случае кремния роль маски с успехом играет слой его двуокиси, специально выращиваемый на поверхности (термическое окисление в атмосфере кислорода или паров воды). Окна в слое SiOg осуществляются методом фотолитографии (см. ниже). Окисный слой германия получить трудно, к тому же он оказывается весьма нестойким и непрочным. Поэтому в случае германия приходится специально наносить на поверхность защитный слой другого вещества (обычно того же SiOa). Одиночные маски используются редко. Чаще приходится иметь дело с комплектом масок, каждая из которых имеет свой Обычно выбирают такую температуру диффузии, которая обеспечивает Ремя процесса не менее 10-20 мин. В этом случае можно получить заданную °;Щину диффузионного слоя с высокой точностью, поскольку прекращение на-Рева с погрешностью, составляющей несколько, даже десятки секунд, оказыва-ся малосущественньа). В зависимости от назначения и способа изготовления маски называют РЩаретами, шаблонами, фотоиюблонами. рисунок отверстий. Например, через 1-ю маску осуществляется диффузия базовых слоев р-типа, через 2-ю маску - диффузия эмиттерных слоев п-типа и т. п. Естественно, что отверстия в разных масках должны быть весьма точно согласованы, а при наложении очередной маски должно быть обеспечено совмещение ее отверстий с рисунком, полученным в результате предыдущего процесса. Сплавная технология. Рассмотрим сплавной метод на примере германиевого диода, у которого эмиттером является слой р-типа (рис. 4-50). В этом случае за основу берется пластинка германия и-типа. На нее накладывают таблетку из акцепторного материала, обычно индия. После этого пластинку с таблеткой помещают в вакуумную или водородную печь и нагревают до такой температуры, при которой таблетка и прилегающий к ней слой пластинки расплавляются и образуют сплав определенного состава. Для комбинации германий - индий температура   Сплав In&e Переход (эмиттер/  Пластинка Ge а) е) Рис. 4-50. Этапы изготовления сплавного диода. - исходные компоненты: б - процесс сплавления; е - результирующая структура диода. нагрева составляет 450-55С°С. Через несколько минут вьщержки нагрев выключают, и сплав начинает застывать. При этом на дне капли образуется тонкий рекристаллизованкый слой германия р-типа, а остальная часть застывшей капли состоит из почти чистого индия, который образует с р-слоем омический контакт. К этому контакту припаивают внешний вывод, обычно в виде никелевой проволочки. На нижнюю грань пластинки наносят слой олова (которое дает омический контакт с германием и-типа) и к этому слою припаивают второй внешний вывод. Четкая граница, образующаяся между жидким раствором InGe и исходной пластинкой в период нагрева сохраняется после затвердевания. Поэтому сплавной метод обеспечивает получение ступенчатых р-п переходов. Удель-Foe сопротивление рекристаллизованного слоя оказывается очень малым (примерно 0,001-0,01 Ом см), и он играет роль эмиттера по отношению к гораздо более высокоомной исходной пластинке - базе. При изготовлении сплавных транзисторов таблетку акцепторного материала накладывают на обе поверхности и-пластинки (с помощью специальной кассеты). Размер коллекторной таблетки несколько больше, чем эмиттерной. В результате после термической обработки получается структура, показанная на рис. 4-3. Мезатехнология. Название этого технологического метода связано со специфической формой диодных или транзисторных структур, которая получается на одном из последних этапов групповой обработки пластины перед ее разрезанием на отдельные приборы. * Четкость границы обусловлена сравнительно низкой температурой расплава InGe, при которой диффузии индия в смежный слой и-германия практически не происходит (из-за малого значения D, см. сноску на с. 258).

|

|

© 2000 - 2025 ULTRASONEX-AMFODENT.RU.

Копирование материалов разрешено исключительно при условии цититирования. |