|

|

|

Главная страница Транзисторные схемы Сравнивая формулы (4-139) с формулами (4-50), видим, что времена задержки у бездрейфовых и дрейфовых транзисторов различаются менее сильно, чем постоянные времени т . Поэтому относительная задержка [фактор с, см. (4-60)] оказывается у дрейфовых транзисторов значительно больше: Та 1-Ь0,25т] На рис. 4-43 показаны зависимости временных параметров Дрейфового транзистора от коэффициента неоднородности tj. Из рисунка видно, что при значениях т] = 2-f-3 выигрыш в значении Та. обусловленный наличием поля, можно оценить примерно в 3-5 раз. Фактор задержки для дрейфовых транзисторов часто полагают равным О 6, что соответствует значению т] -3,5. Подводя итог, можно сказать, что дрейфовые транзисторы, несмотря на-специфику в структуре и физических процессах, описываются той оке системой параметров и теми же эквивалентными схемами, что и бездрейфовые. В частности, остаются в силе соотношения (4-84) для схемы ОЭ. Коррективы приходится вносить лишь в те формулы, где фигурирует время диффузии: его следует заменять на время пролета (4-138). К числу таких формул относятся выражения (4-63) для диффузионной емкости эмиттера и выражение (4-86) для предельной частоты. В случае дрейфовых транзисторов диффузионная емкость при прочих равных условиях существенно меньше:

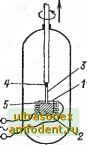

Рис. 4-43. Зависимости динамических параметров дрейфового транзистора от коэффициента неоднородности базы. а предельная частота существенно больше: a)T=.-f (l+t)). (4-141) (4-142) Влияние барьерной емкости эмиттера (т. е. постоянной времени Ту) учитывается с помощью тех же поправок, которые были подробно рассмотрены применительно к бездрейфовым транзисторам [см. (4-56) (4-61)]. Постоянная времени Тр в схеме с общим эмиттером остается равной времени жизни х в силу тех же причин, о которых говорилось связи с формулой (4-82). Однако значение времени жизни у дрейфо- вых транзисторов значительно меньше (поскольку база сильнее легирована) и обычно составляет десятки наносекунд. Предельные частоты современных дрейфовых транзисторов доходят до 5 ГГц (кремний) и 10 ГГц (германий), что соответствует сантиметровомудиапазону длин волн. При этом отдаваемая мощность на частотах 1-2 ГГц достигает нескольких ватт. В импульсном режиме времена нарастания таких транзисторов не превышают 1 НС. Дальнейшее усовершенствование переходных и частотных свойств дрейфовых транзисторов должно сопровождаться одновременным усовершенствованием, а точнее, кардинальным изменением всех других элементов полупроводниковых схем наносекундного или СВЧ диапазонов. Наиболее адекватным решением это4 проблемы является переход к микроэлектронным (интегральным) схемам. 4-13. ЭЛЕМЕНТЫ ТЕХНОЛОГИИ ТРАНЗИСТОРОВ Полупроводниковая технология в теоретическом плане разработана сравнительно слабо и в этом отношении еще далека от уровня-физики полупроводников и полупроводниковых приборов. Тем не менее целесообразно дать общее представление об основных этапах технологического процесса, поскольку такие сведения могут способствовать лучшему пониманию свойств, параметров и особенностей самих приборов. Более полное изложение технологии транзисторов можно найти в [74,79-81]. Получение и очистка полупроводников. Качество полупроводниковых приборов в значительной степени зависит от качества исходных полупроводниковых материалов. Особую проблему при изготовлении полупроводников представляет их очистка. Так, в § 1-4 была отмечена возможность превращения полупроводника в полуметалл, если концентрация примеси достаточно велика. Обычно такое превращение происходит при относительном содержании примеси (0,01-0,001%), что характерно, например, для эмиттерных слоев диодов и транзисторов. Для сохранения характерных полупроводниковых свойств содержание примеси, как правило, должно лежать в пределах 0,0001%. Однако и эта исключительно малая цифра характерна лишь для полезной примеси. Содержанке посторонних, а особенно вредных примесей должно бьггь еще на 2-3 порядка меньше . Идеальным случаем была бы возможность получения абсолютно чистого (собственного) полупроводника, в который потом можно было бы добавлять необходимое количество полезной примеси. Практически получение настоящего собственного полупроводника невозможно, hq методы современной металлургии позволяют получить исходные материалы с указанной выше степенью чистоты. Абсолютная величина концентрации примесей, разумеется, огромна. Например, 0,0000001% примесей означает концентрацию их больше, чем Ю атомов в кубическом сантиметре. v;:/ Германий и кремний, полученные путем химической обра-ботки их двуокисей, с точки зрения полупроводниковой техники считаются очень загрязненными, почти металлами. Методы специальной очистки их основаны на том, что растворимость большинства примесей гораздо больше в жидкой фазе, чем в твердой. Поэтому если постепенно охлаждать расплавленный германий или кремний то в затвердевшей части будет меньше примесей, чем в остающейся жидкой части. Как говорят, примеси оттесняются в жидкую фазу. Отрезая от полностью затвердевшего слитка ту часть, которая затвердела последней (и в которой, следовательно, сконцентрирована основная масса примесей), и повторяя операцию, можно получить 9 3 II м и 11 ii ii ij/ <uni< ! ji ij ii II \ Мпртение 6=tWi Высокой, if-*- частоты Движение катушек  Рис. 4т44. Схема зонной плавки. ; - тигель; 2 - твердая фаза полупро-водивка; 3 - жидкая фаза; 4 - подвиж- ные катушки индукционного нагрева. Рис. 4-45. Схема выращивания монокристалла (метод Чохральского). / - тигель; 2 - расплав полупроводника; 3 - вытягиваемый монокристалл; 4 - затравка; 5 - обмотка электропечи. очень ЧИСТЫЙ материал. Реализацией описанного принципа являются такие распространенные методы очистки, как зонная плавка и выращивание кристалла из расплава (метод Чохральского) [79]. При зонной плавке (рис. 4-44) исходный слиток помещают в челночный тигель (из кварца или графита), относительно которого медленно перемещается группа из пяти-шести катушек, служащих для индукционного нагрева и расплавления тех участков слитка, которые находятся в данный момент под катушками. Одна протяжка слитка через группу катушек эквивалентна нескольким протяжкам через одну катушку. Иногда степень оттеснения примесей за одну протяжку оказывается все же недостаточной; тогда отрезав :-Лпримесную часть слитка, операцию повторяют. Л1етод выращивания кристалла (рис. 4-45) состоит в том, что-в тигель с расплавленным полупроводником опускают (до соприкос- - .новения с расплавом) монокристалическую затравку .из того же .материала, а затем медленно поднимают ее вместе с постепенно , нарастающим на ней новым монокристаллом. Для перемешивания расплава стержень с затравкой медленно вращают или заставляют слегка вибрировать. Метод выращивания обычно применяют после Предварительной зонной плавки. . .

|

||||||||||

|

© 2000 - 2025 ULTRASONEX-AMFODENT.RU.

Копирование материалов разрешено исключительно при условии цититирования. |