|

|

|

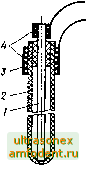

Главная страница Магинтогидродинамическое измерение температуры с использованием кабеля КТМС (ХЛ) диаметром 1,5 мм разработай малоииерционный (быстродействие 0,5 с) термопреобразователь ТХА-1085 для измерения температуры (до 600 °С) продуктов сгорания природного газа на газоперекачивающих агрегатах компрессорных станций магистральных газопроводов (рис, 9,52, а). Материал защитной арматуры, головки и присоединительных устройств - сталь 12Х18Н10Т, Термопреобразователь устанавливается в защитные гильзы, являющиеся частью агрегата, с помощью неподвижного штуцера с конусной полудюймовой резьбой. Кабельные термопреобразователи незаменимы прн изучении быстропротекагощих ЙШ процессов, например для определепия про- Я йиЖ 5 хождения фронта огня у взрывчатых газовых смесей, В работе 1141] сообщается об из.мереиии температуры теплоизоляцноицого покрытия космического корабля Аполло с помощью кабельных термопреобразователей, разработанных фирмой Америкен Рокуэлл (США). Американские бронированные вольфрамрениевые термопары в танталовой оболочке предназначены для работы в вакууме и иперт-ной среде до 2000 °С (изоляция - оксид магния) и до 2200 С (изоляция - оксид бериллия) [604]. С развитие.м атомной энергетики растет парк средств измерения и контроля температуры. Специфические условия работы ядерных реакторов затрудняют или делают невозможным использование термопреобразователей общепромышленного назначения для измерения температуры твэлов, теплоносителей, металлоконструкций и пр. Поэтому разрабатывают различные конструкции термопреобразователей, работоспособных длительное вре.мя в условиях ядерного облучения, значительных механических нагрузок, имеющих большую надежность, высокую точность и быстродейо пне [603]. В СССР и за рубежом почти на всех атомных электростанциях применяют кабельные термопары. 3 4  Рис, 9.50. Измерение рас-плавленого металла (алюминия) с помощью кабельной термопары: / - хромелевый и алюмеле-вый термоэлектроды; 2 - порошок оксида магния; 3 - защитная оболочка из стали; 4 - асбестовый шнур с обмазочной массой из глины; б - защитная арматура; 6 - асбестоиое полотно, пропитанное разжиженной глиной  Рис, 9.51. Пятизонный термопреобразователь ТХК-0972 для экструзионного оборудования: / - штепсельный разъем; 2 - корпус; 3 - стакан; 4 - труба; б - корпус; 6 - кабельные термопары; 7 - планка; 8 - шайба; 9 - штуцер с резьбой МЗЗХ2 Для непрерывного измерения температуры теплоносителя (воды с содержанием борной кислоты до 16 !0~3 кг л~ и тиосульфата натрия до 1 % (по массе) при давлении до 18 МПа), бетонной защиты и металлоконструкций реактора можно использовать термопреобразователи ТХА/ТХК-2076 и ТХА/ТХК-2077 (рис, 9.52, б). Эти приборы рассчитаны ня плотности потоков быстрых и тепловых нейтронов соответственно 3,0 10 и 2,5 10 нейтр с~ и . При длительном применении они работоспособны до 400 °С. Изготовлены на базе тер.мопарного кабеля КТМС (ХА, ХК) диаметром 1,5 и 4,0 мм. В качесгве материала защитной арматуры использована сталь 08Х18Н10Т. В конструктивном исполнении для ТХА/ТХК-2076 (модификации 1...3) и ТХА/ТХК-2077 (модификация 1) защитной арматурой является оболочка кабеля диа.метром 1,5 или 4 мм, для ТХА/ТХК-2076 (модификации 4,5) и TXA/I X К-2077 .(ашнтной арматурой служат оболочка кабеля диаметром 1,5 мм н внешняя трубка диаметром 4,0 мм. Термопреобразователи ТХА/ТХК-2076 (.модификации 1...4) и ТХА/ТХК-2077 предназначены для эксплуатации в сухих каналах реак- К1/2 Кабель КТМС(Щ  Рис. 9.52, Термопреобразователи для измерения температуры на компрессорных станциях газопроводов (а) н в атомных электростанциях (б) тора. При этом теплоноситель или его пары непосредственно не воздействуют. Термопреобразователи ТХА/ТХК-2076 (модификация 5) могут эксплуатироваться в мокрых каналах реактора при непосредственном воздействии на них теплоносителя. По наличию контакта термопары с металлической частью защитной арматуры существуют термопреобразователи с закрытой изолированной термопарой. Средний ресурс термопреобразователей не менее 25 ООО ч. Для повышения точности измерения некоторые модификации имеют индивидуальную статическую характеристику с предельным допускаемым значением погрешности при выпуске из производства ±1,0°С. В процессе эксплуатации допускается увеличение погрешности до +2,95 °С (через 1000...8000 ч) и до +3,32 °С (через 24 ООО ч) при температуре 350 °С. Термо-ТГреобразователи с дополнительной защитной трубкой имеют дрейф градуи-ровочной характеристики в 2 раза меньший- В зависимости от конструктивного исполнения показатель тепловой инерции, определенный при коэффициенте теплоотдачи, практически равном бесконечности, не превышает 0,3...3,0 с. . Монтажная часть защитной арматуры термопреобразователей ТХА/ТХК-2076 (модификации 1-3), ТХА/ТХК-2077 рассчитана на условное давление 0,63 МПа и выдерживает испытания на герметичность и прочность пробным давлением 0,9 МПа. Термопреобразователи ТХА/ТХК-2076 (модификации 4, 5) рассчитаны на условное давление 18 МПа и выдерживают испытание на герметичность и прочность пробным давлением 25 МПа, Максимальная длина погружаемой части термопрсобрачоптслсй Ifi м. Использование этих термопреобразователей позволяет повысить точность Ийшрения температуры в четыре раза по сравнению с ранее выпускавшимися. Ресурс увеличен в 2,5 ш1ерциопность - в 4,5 раза. Комплекс термопреобразователей для АЭС с реакторами состоит из термоэлектрических преобразователей ТХ.-\-1439, ТХ,Л-1449, ТХА-1379 и термопреобразователей сопротивления ТСП-8053, измеряющих темпера-ру теплоносителя и графитовой кладки, защитных пли1 и других систем реактора. Предельная рабочая температура тер,моэлсктрическнх преобразователей 800 °С, термопреобразовдтелен сопротивления 400 °С, инерционность 3 с, ресурс 25 ООО ч. вероятность безотказной работы 0,94 за 8000 ч. Особый интерес представляет ияптзопный термоэлектрический преобразователь ТХА-1379 на базе много,юн1юго термопарного кабеля. Он измеряет одновременно в пяти точках температуру графиговой кладки и защитных плит реактора, что позволяет обеспечить его падежную эксплуатацию. В работе [43] описаны вольфрамренневые термопары в молибденовой оболочке с изоляцией из оксида магния и нитрида бора, которые показали хорошие стойкость и стабильность при 1800 °С в вакууме и инергпой среде. Для измерения температуры в ядерных рсчкюрах Евратомом разработаны вольфрамренневые термопары в оболочке нз тантала (ниобия) и изоляцией из оксида бериллия. Наружный диаметр оболочек 1,6 н 2 мм. Предельная рабочая температура 2200 °С Пленочные термопары. Развитие науки п техники, особешю генло-энергетики и смежных с ней областей, выдвинуло ряд проблем, связанных с исследованием теплового состояния элементов, работоспособность которых определяет современный уровень двигателя, устройства, его ресурс и надежность. Применение наиболее распространенных проволочных преобразователей температуры часто приводит к методическим погрешностям, в песколько раз превышающим их инструментальную погрешность. В некоторых случаях использование обычных проволочных термопар или иных методов измерения температуры поверхности практически невозможно. Указанные причины способствовали появлению пленочной термометрии. Количество исследований пленочных термопар сравнительно невелико. Это связано с некоторыми трудностями, возникающими при использоваинн пленочных термопар вместо проволочных. Это появление дополнительных спаев в области, где пленочные термоэлектроды соединяются с прополочными выводами. Обычно температура этой области достаточно высока, а характеристики пленочных термопар и проволочных выводов различаются. Это приводит к необходимости учета дополнительных термоЭДС. Пленочные термопары, наиболее широко используемые для измерения температуры конструктивных элементов теплоэнер1етических устройств, функционируют в особых условиях [1034]. Эти условия отличаются сложной формой исследуемых элементов, агрессивностью среды, большими механическими и вибрационными нагрузками. Пленочный термоэлектрод проходит по поверхности детали, повторяя ее форму. От поверхности электропроводной детали он отделен на всем протяжении, за исключением точки спая, слоем электрического изолятора-подложки. Сум,\ арное превышение термоэлектрода и изолятора над поверхностью детали относительно невелико (0,05...0,1 мм), В удобном месте к пленочным термоэлектродам подсоединяют проволочные. Большое внимание уделяют полуискусственным высокотемпературным термопарам, образованным пленочным термоэлектродом и материалом исследуемой электропроводной детали, имеющими общую точку контакта - спай термопары. ТермоЭДС, возникающая в термопаре, снимается с пленки и материала при помощи удлинительных проводов, подсоединяемых в той части детали, где имеются минимальные температуры н нх градиенты по поверхности. Высокотемпературные пленочные термопары в основном предназначаются для измерений температуры элементов и у.злов тепловых дви гателей в диапазоне от 200 до 1100... 1200 °С. Важный элемент высокотемпературных пленочных термопар - изО ляторы-подложки. Они должны способствовать получению тонких слоев в виде узких дорожек различной конфигурации; иметь хорошие электро изоляционные свойства; хорошую сопротивляемость тепловым ударам или теплосменам; иметь температурные коэффициенты линейного расширения близкие к таковым материалам термоэлектрода и исследуемой детали Наиболее известные материалы подложек следующие: различные эмал! на основе оксида хрома с температурами обжига 1300... 1500 °С и ыаксималь ной рабочей температурой 1000.. 1100°С; алюмосиликатные и клеящие це менты с низкой температурой обжига из числа применяемых в высокотем пературной тензометрии; жаростойкие покрытия из оксидов металлов наносимых плазменным напылением, и др. Эмалевые покрытия обладают отличной адгезией и более высокими электроизоляционными свойствами, чем аналогичные по толщине цементы и оксиды металлов. Это, а также практическая беспористость эмалей позволяют наносить их с предельно малой толщиной (до 10 мкм). Эмали хорошо покрывают конструкционные нержавеющие стали и сплавы и имеют отличное сопротивление теплосменам Наносят их обычно металлическим рейсфедером по шаблону Для деталей сложной конфигурации и особенно со значительными утолщениями приемлемо распыление раствора эмали через соответствующие трафареты. Достоинства жаростойких цементов - низкие температуры в процессе нанесения (до 550...650 °С) и более высокие, чем у эмалей, рабочие температуры. Алюмосиликатные и клеящие цементы после отжига имеют удовлетворительную адгезию к материалу детали. Однако при наличии теплосмен от 1000 до 20 °С на воздухе адгезия нарушается. Жаростойкие покрытия из оксидов металлов, наносимые плазменным напылением, характеризуются низкой адгезией и плохим сопротивлением теплосменам. Кроме того, плазменные покрытия обладают значительной пористостью, что вынуждает наносить слои большой толщины. В качестве материала термоэлектродов пленочных термопар используют никель и платину. Никель обладает рядом достоинств - умеренно окисляется при температурах до 900.. 1000 С, стоек в различных химически активных средах, наиболее удобен для нанесения. При достижении температур начала окисления на воздухе (700.. 800 °С) и после длительных выдержек при 1030 °С никелевая проволока сохраняет термоэлектрические свойства, так как пленка оксидов, появляющаяся на поверхности, предохраняет внутренние слои от окисления В работах [224, 1034] описаны технология нанесения и основные свойства никелевых пленочных термоэлектродов, получаемых испарением в вакууме. Результаты исследований метрологических характеристик показали, что при выполнении требований по технике нанесения и термообработке никелевый пленочный термоэлектрод можно успешно применять при кратковременных (1,5 ч) измерениях температур до 1000 °С и в течение 4...5 ч при температурах по 700...800 °С. Установлено, что пленки конденсированного в вакууме никеля существенно неоднородны по длине. Так, при длине пленки 70 мм и тепловом импульсе 350 °С средние значения термоЭДС неоднородности для пленок, не отожженных в вакууме, достигали 50...60 мкВ Если пленки подвергали стабилизирующему отжигу в вакууме сразу после конденсации длительностью до 1 ч, то эта величина снижалась до 6...30 мкВ. Платина является признанным высокостабильным термоэлектродным атериалом и представляет интерес как материал пленочных термопар. Разработан экономический и простой способ получения изделия из платины  в виде пленки. В основу его положен .метод вжигания, заключающийся в тср.мнческом иосстановлепни платины из комплексны.х соединений платн-нохлористоводороднон кислоты н в последующем вжигании восстановленной металлической платины в материал изолятора-подложки и металл детали. Рабочий раствор (пасту) наносят на поверхность в виде пленки требуемой геометрии с помощью рейсфедеров, кисточек и пр. Исследования пленочных терлюэлектродов платиновой группы, подвергнутых последовательным отжигам в воздупнюй среде и потоке продуктов сгорания керосина с общей наработкой до 10 ч в каждой среде (633) показывают, что и.ч термоЭДС не изменилась. Отмечено некоторое увеличение термоЭДС прн длительном отжиге (до 10 ч) в продуктах сгорании керосина, которое для термопары нлатина-сплав ,ЖС6-К составляло не более 0,8...0,99о в диапазоне 600 .900°С и ие более 0Д8 .0,17% при 600 °С, Платннопалладиевый пленочный термоэлектрод в приведенных выи1е условиях не имел изменений термоЭДС Указанные исследования позволяют считать, что пленочные термоэлектроды из металлов и сплавов платиновой группы обладают достаточной стабильностью термоЭДС, воспроизводимостью технологии и термоэлектрической однородностью по длине Термопреобразователи на основе тугоплавких соединений. Тугоплавкие соединения - это хрупкие материалы. Использование их в виде проволоки практически невозможно, так как изготовленные из них тонкие нити чрезвычайно непрочны. Поэтому термоэлектроды из этих материалов можно применять в виде степжней, труб и пластин. Одна из наиюлее технологических конструкций термопреобразователя с термоэлектродами нз тугоплавких соединений представляет собой комбинацию трубы н стержня (рис. 9.53). Стержень кои-центрнчио размещен в трубе. Термоэлектроды в месте горячего спая свариваются в процессе спекания или в результате специальной операции. Холодные концы получают следующим образом концы электродов защищают, туго обматывают медной проволокой и заливают оловом, к которому припаивают удлинительные провода. Таким образом, технология производства термопреобразователей традиционным методом на основе тугоплавких соединений включает производство стержней и труб, сварку горячего спая термопары, пайку или другие способы осуществления х(.лодного спая. Естественно, что самыми важными операциями при этом являются прессование, спекание и термическая обработка термоэлектродов, так как они оказывают решающее влияние на термоэлектрические свойства термопар. Наиболее подходящими термоэлектродами могут быть графит и карбид кремния, обладающие достаточной стайильностью и линейностью индивидуальной статической характеристики преобразования, а также необходимыми механическими свойствами при высоких температурах. Использование графита при высоких температурах объясняется его необычными прочностными свойствами. Карбид кремния также обладает исключительно высокой твердостью и-прочностью, он стоек к истиранию и коррозии. В результате такого сочетания свойств графит и карбид кремния занимают особое положение среди других высокотемпературных материалов. Однако из этих материалов термопреобразователи серийно не производят из-за низкой технологичности, а также отсутствия сортамента тонких труб и проволоки, Рис. 9.53. Схематический разрез стержневой коаксиальной термопары: 1 - стержень; 2 - труба; 3 - изоляционная втулк,; 4 - контакты электродоп с удлинительными проводами Успехи, достигнутые в области обработки материалов в тлеющем электрическом разряде, открывают новые возможности по воздействию на физико-химические и электрофизические свойства материалов, а также по созданию поверхностных композиций с регулируемыми свойствами. Это дало возможность создать термопреобразователь путем последовательного осаждения из газовой фазы на графит электроизоляционного материала (карбонитрида бора) и карбида KpeNuinn Такая технологическая последовательность позволяет контролировать параметры процессов осаждения и тем самым создавать термопреобразователи с за.чанныхш параметрами и характеристиками. Рабочий спай создается нанесением карбида кремния непосредственно на свободный конец графитового стержня. Наиболее перспективный метод получения коаксиальных термопар - осаждение металлоорганических соединений из неравновесной газовой фазы / 2 3  т 800 1200 tsooi;c Рис, 9,54. Схематический разрез термопары, полученной методом осаждения из газовой фазы Рис. 9.55. Зависимость термоЭДС от темне)атуры новой термопары Si- С, полученной методом осаждения в тлеющем разряде с использованием водорода в качестве носителя. На рис. 9.54 показан схематический разрез тepюпapы. На графитовый электрод /, покрытый слоем изолятора 2 (карбонитрида бора), в течение 5 ч осаждался карбид кремния 3. Толщина слоя карбида кремния составила 0,4..,0,5 мм. Скорость осаждения его на электроде с изменением технологических режимов процесса в указанных выше пределах равна 20...200 мкм Ч-1. Зависимость термоЭДС от температуры термопары кремний - углерод показана на рис. 9.55. Наблюдается значительный разброс характеристик отдельных образцов. Создание многочисленных типов термопар для специальных условий измерения температур в тех или иных средах неизбежно приводит к резкому сокращению возможностей производства и использования таких термопар В связи с этим, а также, принимая во внимание стоимость, распространенность, технологичность различных тугоплавких соединений и накопленный опыт в этом отношении, можно рекомендовать для использования в качестве термоэлектродов следующие материалы: MoSij, WSij, ZrBj, TiBjj, ZrC, NbC, SiC, TiC, HfC и графит. В соответствии с различными областями применения нз этих термоэлектродов в 60-л годах в СССР серийно выпускались следующие типы термопар [S45): 1) для измерения температур до 1700 °С газовых агрессивных сред, а также некоторых расплавленных солей, стекломасс, металлов - MoSi/WSi. (ТМСВ-350М); 2) для измерения температур до 1700 1800 °С металлических расплавов, стали, чугуна, цветных и некоторых редких металлов, а также науглероживающих газовых сред до 2000 *С - C/ZrBj (ТГБЦ 350М); 3) для измерения температур до 2500 С восстановительных, нейтральных, инертных газовых сред и в вакууме - C/TiC (ТГКТ-360М).

|

|

© 2000 - 2025 ULTRASONEX-AMFODENT.RU.

Копирование материалов разрешено исключительно при условии цититирования. |