|

|

|

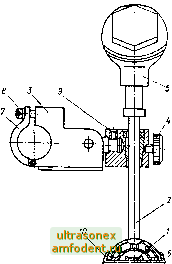

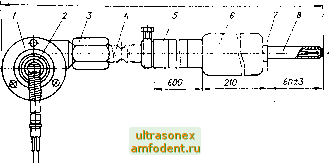

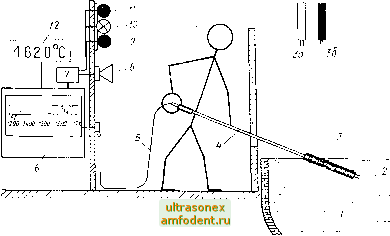

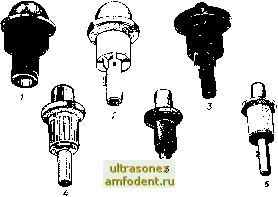

Главная страница Магинтогидродинамическое измерение температуры электродов заостцны. Головка термопреобразователя поворотная, что позволяет изменять угол наклона термоэлектродов по отношению к рукоятке. Вместо штыкового чувствительного элемента можно применять ленточный. Для измерения температуры поверхности рабочих валков станов холодной прокатки диаметром 400 мм и более, вращающихся с линейной скоростью до 35 м с-, создан преобразователь температуры ДТВ-074 с использованием термопары хромель - копель (рис, 9.38), Термопреобразователь водозащищенный, обыкновенный по устойчивости к механическим воздействиям, рассчитан на эксплуатацию при температуре окружающего воздуха 5. 50°С и относительной влажности до 80 %, Измерерше температуры поверхности вращающихся валков преобразователем ДТВ-074 сводится к измерению температуры пограничного слоя воздуха. Работает преобразователь в диапазоне 30 ,150°С, погрешность ±0,2 мВ, показатель тепловой инерции не более 30 с, средний ресурс не менее 2000 ч. В качестве защитной арматуры использована сталь 08X13. Масса преобразователя 1,4 кг. Более высокотемпературным (до 300 °С) является термоэлектрический хромель-копелевый преобразователь ТХК-2175 (рис. 9.39), предназначенный для стационарного измерения температуры поверхности валков каландров диаметром 100 мм н более, вращающихся с линейной скоростью до 33 м с [956]. Температура окружающей среды может достигать 120 С. Основная погрешность не превышает ±3,0 °С, показатель тепловой инерции 20 с; средний ресурс 4000 ч. Защитная арматура также выполнена из стали 08Х13. Масса термопреобразователя 0,5 кг. Для экспресс-контроля температуры нагретых металлических заготовок и инструмента до 900 °С разработан термопреобразователь на основе ленточной термопары хромель -алюмель [108]. Анализ погрешностей измерения температуры поверхностными термопреобразователями приведен в работе [954]. Термопреобразователи для измерения температуры расплавленных металлов. Большое значение при конструировании такого рода термопреобразователей имеет правильный выйэр материала защитной арматуры. В связи с отсутствием материалов, длительно работающих в расплавленных металлах, используют специальные конструкции для кратковременного измерения (порядка нескольких секунд) температуры расплавленного металла. Периодическое измерение его температуры осуществляют погружением защищенного рабочего конца преобразователя в ванну с металлом на глубину 70... 100 мм, отсчетом установившегося показания измерительного прибора и извлечением преобразователя из ванны. Малая инерционность преобразователя при такой последовательности измерительного процесса приводит к тому, что длительность пребывания термопреобразоватвля в жидком металле составляет обычно несколько десятков секунд. Поэтому  Рис. 9.39. Преобразователь термоэлектрический ТХК-2175 для измерения телшературы поверхности валков каландров; / - термопара; 2 - корпус; 3 - фиксатор; 4 - ручка; 5 - головка; 6 - экран; 7 - скоба; 8,9 - винты; 10 - предохранительный транспортный чехол. агрессивное воздействие жидкого металла иа материал защитного колпачка сводится к минимуму, а срок службы преобразователя удлиняется. Отечественная промышленность серийно выпускает термопреобразователи типа ТПР-1408М, ТПР-1418М, ТХА-1358, ТПР-0475, ТПР-0495, ТПР-2075, ТВР-2075, ТВР-301-01, ТПР-2085, ТВР-2085. Рассмотрим наиболее широко применяемые в металлургии преобразователи. Термопреобразователи ТПР-1408М и ТПР-1418М состоят нз головки 1 (рис. 9.40), в которую помещена катушка с запасом термоэлектродпой проволоки нз сплавов ПР-30 и ПР-6 длиной по 25 м и диаметром 0,5 мм (общая масса драгоценного металла 187,42 г), арматуры 4 с графитовым блоком 5 и кварцевого наконечника 8, защищающего горячий спай терлюпары 3500  Рис. 9.40. Преобразователь термоэлектрический ТПР-1408М: / - головка в сборе; 2 - колодка в сборе; 3 - накидная гайка; 4 - арматура в сборе; 5 - графитовая втулка; 6 - графитовый блок; 7 - графитовая пробка; 8 - кварцевый наконечник от непосредственного контакта с расплавленным металлом. Кварцевый наконечник заменяют после каждого погружения, длительность которого не должна превышать 20 с. Рабочий спай термопары обновляют через 3...4 замера, отрезая от электродов 40...70 мм в зависимости от хрупкости последних. Графитовые втулки и пробки, а также трубки и металлические втулки заменяют по мере необходимости, не допуская их полного разрушения, так как это может привести к выходу термопреобразователя из строя. Однако термопреобразователи такого типа имеют существенные недостатки: 1) за время измерения в платинородневой термопаре происходят значительные физико-химические превращения и накапливаются термонапряжения, что приводит к изменению статической характеристики и ухудшению точности измерения; 2) наблюдаются значительные потери драгоценных металлов; по данным [43, в среднем 2 % измерений из-за перегрева металла заканчиваются потерей всего рабочего конца длиной 100 мм, что составляет около 0,7 г платинородиевых сплавов; годовой расход драгоценных металлов на каждую мартеновскую и электродуговую печи .составляет соответственно 236 и 360 г; . 3) трудоемкость процесса измерения, поскольку приходится периодически заменять рабочий спай. По мере совершенствования технологических процессов и освоения новых марок стали возрастают требования к точности измерения температуры [271]. Установлено, что основная погрешность измерения температуры в ванне сталеплавильной печи при выпуске высококачественных сталей допускается не более чем на ± 10 °С. Широкое внедрение в сталелитейном производстве получили установки непрерывной разливки стали, требующие еще более точного измерения температуры (± 5 °С). Повыси- лись температуры металлургпчегких процессов. Выплавка сталп в конвертерах происходит при 1600... 1800С, а при плавлении нержавеющих сталей в дуговых печах с последующим поддувом кислорода иа последней стадии окисления температура достигает 1800...2000 С. Гл,ч надежного и оператинного контроля температуры расплавленной стали широко используют термоэлектрические преобразователи со сменными измерительными пакетам1т Конструкторы называют их по-разному: блок, термозоид, датчик, пакет [523, 98б, 1018]. Основная часть преобразователя - измерительная головка, где в кварцевой трубке находится тср.моп.чра нз термоэлектро.дов диаметром 0,07...0,20 мм. iMarepHa.iu го.юнкн, ее конгт;укция и качество сборки  Рис. 9,41. Принципиальная схема измерения те.мпературы жидкого металла термопреобразователем со сменным пакетом во многом определяют метрологические характеристики п надежность преобразователя. Измерительная головка заделана в бумажрую гильзу. Принципиальная схема измерения температуры термометрами с такими первичными преобразователями показана на рис. 9.41. В расплавленную сталь 1, покрытую шлаком 2, погружают сменный пакет 3 термоэлектрического преобразователя 4. Сигнал от термопары через кабель 5 поступает на самопишущий потенциометр 6. Управляющее сигнальное устройство 7, в котором размещено реле времени, с полющью светофора сообщает о наличии цепи и готовности термопреобразователя к измерению (зеленый сигнал 9); во время измерения (5...7 с) горит желтый сигнал 10 Ьветофора; о том, что измерение окончено и пакет следует извлекать из расплава, сигнализирует красный свет 11 или звонок 8. * Самопишущий потенциометр обычно размещен в пультовой. Цифровое табло 12 и светофор вынесены на площадку с таким расчетом, чтобы они находились в поле зрения оператора, производящего измерение. Поскольку процесс измерения простой и не требует специальной технической подготовки, его обычно Проводят сталевары. На рис. 9.42 показана характерная запись показаний потенциометра: расплавленный металл без шлака (1), металл покрыт шлаком (2), площадка, фиксирующая температуру металла (а), выброс, связанный с прохождением термопары через шлак, поскольку температура шлака выше на 20...30°С, чем основного металла (б); это фиксируется прибором (точка в). Конструкции измерительных головок постоянно совершенствуются. При этом преследуют следующие цели: повышение точности и надежности измерений, уменьшение их стоимости с тем, чтобы преобразователь обладал конкурентоспособностью. В измерительных головках (рис. 9.43), выпускаемых зарубежными заводами и фирмами, используют платинородиевые термопары типов S, R п В с диаметром термоэлектродов 0,07...0,2 мм, размещенные в кварцевых трубочках . Внутренний диаметр защитной бумажной гильзы 18...24, длина до 1500 мы. Сменные головки дают воз-.\южиость измерять температуру до 1800 °С с воспроизводимостью показаний до ± 5 °С. Фирма Лидс энд Нортроп (США) выпускает сменные головки, работающие при температуре до 1925°С на основе иридийродиевой термопары ИР 60/0. При выплавке сталей специальных марок температура в дуговой печи достигает 2100 °С. Измерение таких высоких температур могут обеспечить >термопары вольфрам - молибден [520] 600 1600 i,°C Рис. 9.42. Часть диаграммной ленты с записью температуры расплавленной стали и вольфрам - рений. НПО ВНИИАчермет освоены вольфрал.рениевые термопреобразователи ТВР-7175 со сменными блоками БС-7128, работоспособными до 2100 °С  Рис. 9.43. Измерительные сменные головки термопреобразователей для измерения температуры расплавленных металлов, выпускаемые различными заводами (фирмами): / - фнрма Сименс (ФРГ); 2 - головка типа Темтип Марк французской фирмы МЕС1 ; 3 - НПО Электротермометрия (Львов); 4 - фирма Демаг (ФРГ); 5 - фирма Электроиайт (США, Бельгия); 6 - пакет ПТПР (ПТВР) преобразователя ТПР-2075 (ТВР-2075). [200]. Предусмотрен выпуск сменных блоков разной длины (319, 509, 989 и 1494 мм), обеспечивающих измерение температуры в различного рода сталеплавильных агрегатах. Благодаря специальной методике классификации проволок ВР-5 и ВР-20 достигнута сходимость показаний +5 °С до 1950 °С. в венгерском термозонде типа PWQ 025, выпускаемом заводом Тунгс-рам , вольфрамрениевые к-рмоэлектроды ВР-5 и ВР-20 свиты из нескольких жил, чем достигается усреднение термоэлектрических свойств электрода. Рабочий спай термопары впаян в кварцевую пластину. Время измерения 8... 10 с, максимальная измеряемая температура 2400 °С. Рассмотрим более подробно термопреобразователи ТПР-2075 со сменными плагинородиеными пакетахш ПТИР, обладающие высокими метрологическими характеристиками и се)ийно (в год несколько миллионов штук сменных пакетов) выпускаемые Челябинским приборостроительным заводом Теплоприборх. Конструктивно от этих гермопреобразователей не от- ТПР -20 75К и ТВР-20 75К  Рис. 9.44. Термопреобразователи ТПР/ТВР-2075 для измерения температуры расплавленной стали: а - конструкция (1...9 см в тексте) личаются ТВР-2075 с пакетами ПТВР, в которых применена вольфрамре-нневая термопара. На рис. 9.44 показаны конструкция и электрическая схема данного преобразователя, который состоит из двух основных частей: пакета одноразового действия и корпуса, рассчитанного на проведение ие менее 1500 измерений, В качестве термоэлектродов в пакетах ПТПР использована проволока нз платинородиевых сплавов ПР-30 и ПР-С диаметром 0,1 мм с повышенными термоэлектрическими свойствами. Допускаемое отклонение статической характеристики термопары, укомплектованной из этой проволоки, от НСХ типа ПР (В) по ГОСТ 3044-84 отрицательное и не превышает 3,8 °С при температуре до 1700 °С и 5 °С свыше 1700 С. Отбор проволоки осуществляется при температурах 1200, 1550 и 1770 °С методом поэлектронного сличения с соответствующим стандартным образцом термоэлектродного материала. В одном пакете используется 16,03 мг драгоценного металла (масса теоретическая). В пакетах ПТВР применена вольфрамрениевая термопара BP 5/20, имеющая согласно ГОСТ 3044-84 три номинальные статические характеристики. Для различия пакетов с разными характеристиками маркировку и текст на упаковочных коробках и пакетах выполняют красками следующих цветов: красным - BP (А)-1, синим или фиолетовым - BP (А)-2, зеленым - BP (А)-3. Поскольку термопреобразователи имеют большую длину, го корпуса поставляют в разобранном виде. В состав корпуса входят следующие узлы (см. рис. 9.44, а): труба 2, наконечник 3, ручка 4, контактодержатель 5, кабель 6, экран 7 (для модификаций с буквой К), заклепка 8, разъем 9. Термопреобразователи ТПР-2075 и ТВР-2075 имеют по три модифи- кации, предназначенные для измерения температуры на различных агрегатах металлургического производства: 1) в термрпреобразователях с буквой С (они рекомендуются для сталеразливочных ковшей) применена труба 2, изогнутая под углом 135 °С; они имеют длину 4000 мм, массу 12,0 кг; 2) в преобразователях с буквой К (для конвертера), длина которых 6000 мм, масса 13,5 кг, используют надетый иа трубу экран, который крепится на специальных кольцах и служит для предохранения трубы и кабеля от перегрева при измерениях температуры в конвертерах и других объектах с большим тепловым излучением. Кольца выполнены с учетом наименьшей передачи теплоты от трубы-экрана к трубе-арматуре; 3) в нре-оЗразователях с буквой V (рекомендуемых для промежуточных ковшей УНРС) используют прямую трубу, ее длина 4500 мм, масса 12,5 кг. Наконечник 3, соединенный с контактодержатслем 5 при помощи за-к,1упки 8, служит посадочным местом для пакета I преобразователя, Са-шотсоедннение пакета от корпуса предотвращается силами трепня между наконечником и бумажной гильзой пакета, а также между контактами - контактодержателем 5 и измерителыюй головкой пакета. Контактодержатель 5 состоит из патрубка, внутри которого один под другим установлены два контакта в виде колец с припаянными выводами: для ТПР - медными, для ТВР - из меди и медноникелевого сплава. Внутренняя полость патрубка заполнена компаундом. Контактодержатель рассчитан примерно на 150 измерений. В комплект запчастей преобразователя входит 9 контактодер-, жателей. Для преобразователей ТПР применен серийный кабель типа КМЖ с керамической засыпкой токоведущих медных проводников в медной трубке, для ТВР - кабель с токоведущими проводниками из меди,и медноникелевого (2,4 % Ni) сплава, изолированными двухканальиыми изоляторами из оксида алюминия. Проводники вместе с изоляторами помещены в стальную трубку и загерметизированы с двух сторон компаундом. Ручка 4 состоит из держателя, имеющего пустотелую коробку для запаса кабеля и винт фиксации кабеля. К наружной поверхности держателя приклеена паспортная табличка. Предохранение разъема 9.. при эксплуатации преобразователя обеспечивает стальное кольцо, служащее одновременно ручкой. Пакеты являются самостоятельным видом изделий и поставляются отдельно в необходимых количествах, В комплект же запчастей преобразователя входит 29 пакетов. Теплозащитную гильзу пакета изготовляют из галантерейной бумаги с использованием силикатного клея; длина гильзы 1000, внутренний диаметр 20 мм. Расчет необходимой оптимальной толщины цилиндрической теплоизоляции, обеспечивающей надежную эксплуа-. тацию термопреобразователя, приведен в работе [175]. Установлено, что необходимая оптимальная толщина цилиндрической теплоизоляции, обеспечивающая повышение температуры внутренней стенки не более чем на 10 °С при погружении на 7 с в расплавленную сталь, температура которой 1720 °С, составляет 5,45 10~ м, а при погружении на 5 с равна 5,1 X X 10~ м. Следует отметить, что оптимальная толщина практически не изменяется по сравнению с указанной при уменьшении температуры расплав-ле 1ной стали до 1520 °С. Наиболее ответственной частью термопреобразователя является измерительная головка (рис. 9.45). Она состоит из керамической втулки 1, в которую вклеен (запрессован) пластмассовый вкладыш 2 с контактами 3 и шайбой 4, служащей стопором и фиксатором кварцевой U-образной трубки 5 с размещенными в ней термоэлектродами 6 и 8. Следует отметить оригинальность конструкции горячего спая 7 термопары. Конец более упругого термоэлектрода 8 из сплава ПР-30 сформирован в виде овального крючка, к середине дуги которого точечной конденсаторной сваркой приварен термоэлектрод 6 из сплава ПР-6, образующий с термоэлектродом 8 спай 7, Овальный крючок установлен в защитной трубке 5 враспор.

|

|

© 2000 - 2025 ULTRASONEX-AMFODENT.RU.

Копирование материалов разрешено исключительно при условии цититирования. |