|

|

|

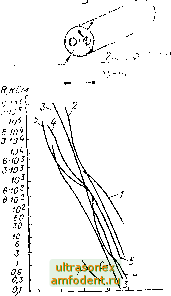

Главная страница Магинтогидродинамическое измерение температуры i.nD 03,5-5,2  i npHBrjleiibi ! oilKliC ri, КОруиЯОГ.!. 200 600 1000 tm mo t, r. Рис. 9.19. Зависимость сопротивления изоляции разны.х керамик при напряжении 500 В от температуры (для сравмеиня показано сопротивление воздушного промежутка 3 мхО [916]: / - воздух; 2 - MgO; 3 - AUO, - I % TiOj; 4 - ВеО; 5 - k\.fi; 6 - алюмофосфатный цемент; 7 - эмаль ЭП-2 (ZnOj40 %, СаО 33 %, МгО 21 %) \ L дос!;иоп :.и Bbicoioi. )-]зде.л1я .vapon KB! I, KBIU, К а КЦ 1л,Дсржиь;!101 по 1000 пл;; )-1 лпЛ при 20 11 1 100 С. И качестве 1130ЛЯТ01101; 1ерлглы[) ллоке испо.тьзуют пл.им-, двух- 11 че- ырехкапа.п.иые мх.тлито-кремпсле.упс-I ые труоки Mapiai .МКР, содержащие IU- Менее 52 о Al.O.j и ие более 0,7 п Fc./).,. Всулопоглощепие составляет 0,2 % , рекомендуемая тсмпера1\ ра экс-плуугации 1350 С. Более низкотемпера iy[)iibiMH (до 700 °С) являются снноксалевые изоляторы. Их удельное объемное электро-сол)от11ВЛсние при 700 C составляет около 0,1 МОм м. За рубежом для нлатннородиевых термопар до 1200С используют трубки из магпезиальносиликатной керамики (KER 220, стеатит). Кордиери-товую керамику KER 410 можно применять до 1400 °С; прн соде)жанни оксида алюминия 50.,.80 о (KER 610) - до 1500 С 15801. При Измерении температур 900,..1600 °С п.;пииородиевы-ми термопрсобразовате.тямн в основном используют керамику KP.R 710, содержащую более 99 () КО; Оксид магния имеет температуру плавления 2640. ..2900 °С. Средний коэффициент линейного расширения в диапазоне от ко.мкатпой тельчераrj ры до 1600...2000°С составляет (16 ± 1) X X 10- - К~ Чистый оксид магния устойчив на воздухе, в азоте, оксиде уг.1ерода. водороде, аммиаке и вакууме до температур порядка 1700°С. Среды, содержащие галоиды и серу, взаимодействуют с MgO; углеводородсодержащне среды при повышенных температурах восстанавливают оксид магния, В контакте со многими металлами он менее стоек, чем М-Од. Температура ликвидуса для комбинаций MgO с другими оксидами 14061 приведена ниже. Оксид t, °С AI2O3 1930 ВеО 180 СаО 2300 SiO, 1540 ThO. 2100 ZrO, 1500 Скорость испарения оксида магния на два-три порядка выше, чем других. Чистый оксид магния начинает заметно испаряться при 1700°С. Добавка 4...8% AI2O3 понижает скорость испарения в вакууме более чем в 2 раза. Высокая упругость паров MgO - основное препятствие широкого применения в высокотемпературной термометрии. Периклаз в виде порошка применяют только в кабельных термопреобразователях, верхний рабочий предел которых составляет 1000 °С. Диоксид кремния SiOj в зависимости от кристаллических модификаций имеет температуру плавления от 1610 °С до 1728 С; кварцевое (крем- о о ю о о § СО о. с о о та Q. О В X о о X о о X ю со X X -. X о о X о о S го о о о о о и * 2 § ё S а. о S3 9 -491 5 внтся при 1/HJ с i..a?.iyio ].,iji\\io : ь i,e,j. ьвар- цевое стекло (2,2 г см), самую высокую - кварц (2,05 г см ). Из всех простых тугоплавких оксидов кварцевое е1екло име{-1 пацмеяыиий коэффициент линейного расширения: 0,5 10 К в дианаюпе 20 , 1000 X. Теплопроводность SiOj в зпачшелыгон MCfie оиределяпея ее -тодпфи-кацией: коэффициент теплонроводноетн кварца с роспам 1емпера;уры падает от 5,7...10,5 при 2000 С ,яо ,5.4...7,0 Вг м - 1\- iip;i 1200Х; коэффициент теплопроводное m ква1)иево! о стекла paeiei oi l,.5...1,li ipin 200 С. ДО 2,3 Вт м- К при 1200 С, Кварцевое стекло в высоко1е.мперагурпых iep\ioin)eoop:noBaie.oix разового действия (ТПР-207.5, ТВР-301-01) ввпнт.тпяе! о.рювремепно, причем вполне удовлетворительно, )о.1Ь электроню.тягора п ai)Mai\pM. В остальных случаях он выступает в роли защитного чехла. Texnieiiaт; ра ликвидуса для комбинаций SiOj с другими оксидами с.тедующая: Оксид А1А 1545 ВеО 1670 СаО 1440 MgO 1540 ZrOa 1675 Термическая стойкость кварцевого стекла отличная: он химически стоек в восстановительной атмосфере, углеродсодержащеп среде, кислых шлаках. Следует отметить, что .чиоксид сравнительно легко восстанавливается, и, как уже отмечалось, при использовании в платпнородиевых термопреобразователях возникает угроза загрязнения термоэлектродов кремнием, который легко ими поглощается с образованием силпнп.тор, 1ктатпны. Это ведет к охрупчиваиию термоэлектродов, изкенению TepioS/lC Поэтому применение кремнезема и других керамик, содержантих д.чже незначительные количества кремния, в качестве электроизоляшюнного или защитного материала платинородиевых термопреобразователей, предназначенных для работы в восстановителыюй, особенно сод,ержа1Цей углерод среде, крайне нежелательно. Оксиды бериллия и иттрия. Оксид бериллия (ВеО) - наиболее широко используемый электроизолятор при изменении температур выше 1800 °С. Температура плавления ВеО составляет 2450...2550 °С, Ирп комнатной .температуре коэффититент линейного расширения ВеО равен 5 ]0 К~; при 2000°С составляет 15,5- 10 К~. Оксид бериллия отличается необычайно высокой теплопроводностью. При 50 °С коэффц1и!снт теплопроводности оксида бериллия с нулевой пористостью равен 134 Вт м~К~, при 2000 °С - 17 Вт м- . К~. Оксид бериллия - изолятор с высоким удельным электросопротивлением при повышенных температурах (~ 20 Ом м при 2000 С). Имеются сведения [66], что вольфрамрениев;ые термопары, размещенные в электроизоляторах из оксида бериллия, не обнаруживает погреинюсти за счет шунтирования вплоть до 2500 °С. Он по сравнению с друг:,.ми оксидами химически наиболее инертен при высоких температурах, не теряет в массе при работе в вакууме до температуры ~ 2000°С. Плотные изделия из спеченного оксида бериллия надежно работают длительное время в высоком вакууме при температуре до 1800 °С. Оксид бериллия не взаимодействует до 2000 °С с водородом, азотом и оксидом углерода и является материалом наиболее стабильным при высоких температурах в воздухе. Хотя ВеО обладает низкой упругостью пара, ои быстро улетучивается в присутствии водяных паров при повышенных температурах вследствие образования парообразной Be (0Н)2, поэтому огнеупорные изделия из оксида бериллия нельзя применять в атмосфере продуктов сгорания, в H.S, оксид бериллия также неустоЙ1ШВ. В работе [44] изучена химическая совместимость оксидов с тугоплавкими металлами (vV, Mo, Re, Та, Nb) при высоких температурах. Термодинамический анализ показал, что с точки зрения химической стабильности оксиды иприя и тория предпочтительнее оксида бериллия. Чисго1а изоляторов в значительной мере влияет на срок службы термопары. Воль-фрамрениевая термопара BP ,3/25, изо.тнрованная оксн.чом берил.тия, содержащим 1 % примесей, нрн 1800 °С быстро выходит из строя. Прн со-.держанин же примесей 0,3 % срок службы составляет около 20 сут. Удовлетворительные результаты (свыше 1 мес при 2000 О получа.ютея при ис-пользованпи ВеО максимальной чистоты (более 99,9%) Предельная температура примеиепня ВсО, °С: в контакте с вольфра-мои 2100, люлибденом 2000, углеро.дом 2300, окси.дом тория 2100, оксидом циркония 1900. Иесхютря иа хо- рошие тер.мическне свойства ВеО, применение его в некоторой степени ограничено в связи с токсичностью и высокой стоимостью. В последнее время можно отметить интерес к оксиду иттрия Y2O3 как к материалу для изготовления мелкоштучных oi--неупориых изделий; он стал более дешев и менее дефицитен. Для исследования свойств нттриевой керахщки изготовлены и проведены исследования бус из У.Рз ]520]. В качестве исходного сырья использовали тонкомолотый порошок с размером

Рис. 9.20. Новая форма кера.мических высокотемпературных бус частиц менее 5 мкм и удельной поверхностью 0,6...0,7 г , Открытая пористость полученных образцов составляет 4,8%, кажущаяся плотность 4,72 г - см, плотность 85...87 % теоретической, чистота 99,99 %, термостойкость (1320 С, печь - воздух, 20 °С) невысокая (29) - в 2 раза ниже, чем у AI2O3. Коэффициент линейного расширения в диапазоне 20... 1500 С составляет 8,5 10~ К~. Электросопротивление бус из Y.Og на один-два порядка ниже, чем из А1.,0я и MgO, и колеблется прн 1500 С от 3 до 30 Ом м. При исследовании электрических свойств иттриевой керамики от.ме: чеио [947], что электросопротивление образцов при прочих равных условиях можно повысить на порядок, напри.мер, прн температуре 1500 °С с 1 до 10 Ом м путем снижения относительной плотности их до 88 % и менее. На электроизоляционные свойства оксидов в большей мере оказывают влияние примеси других оксидов. Известен один из путей повышения электросопротивления изоляторов путем их дополнительного отжига при 1500 С в вакууме. Электроизоляционные свойства бус из оксидов можно повысить для одного и того же материала не только использованием чистого сырья, но и путем оформления изделий в виде рациональной формы. С целью улучшения электроизоляционных свойств и оптимизации технологии изготовления бус из керамики предложено [1075] выполнять изоляторы в виде пластины с двумя продольными параллельными друг другу каналами и с наружными продольными выемками, имеющими плавный профиль (рис. 9.20). Наиболее надежные электроизоляционные свойства изделий из оксида иттрия обеспечиваются при следующем соотношении диаметра канала а. расстояния между каналами Li, толщины шейки Sj, толщины Оксид иттрия устойчив иа воздухе, восстанавдинается трудно, по-глонтс! диоксид углерода. Диоксиды циркония, тория и гафния. Температура плав.чения ZrOj от 2077 до 2900 С; он имеет несколько кристаллических модификаций [38. Коэффицнеш лцнейното расширения ZrOj, используемого в качестве тер-монарных чехлов, в диапазоне 20... 1600 °С составляет 13,0 10~К . Плотный ZrO. имеет относительно низкую теплопроводность. Температура заметного испарения - 2000 °С. При более высоких температурах в вакууме н среде гелия образцы становятся черными с металлгпюским блеском. При 2300 потери массы образцов при выдержке 1 ч соетавля.тн 1 и. Зависимость испарения ZrO. стабилизированного СаО и MgO, показана на рис. 9.18. Диоксид циркония имеет, очень низкое удельное электросопротииле-ние, прн 2000 °С практически становится проводником и поэто.му при высоких температурах его в качестве электроизоляторов применять пе следует. Он не взаимодействует с вольфрамом и молибденом до 2300 С, устойчив в окислительных и умеренно восстановительных средах. Пз всех оксидов самую высокую температуру плавления имеет диоксид тория (от 2800 до 3568 °С). Электрические свойства его выше 1200 С изучены слабо. Даже в диапазоне 400...800 °С удельное электросопротивление составляет 10~...10° Ом м. При 1800 °С удельное электросопротивление ThO.i составляет 15 Ом м. Скорость исиарення ThOj в высоком вакууме [472] следующая: Скорость испарения, мкм/год 0,10 10 1000 Температура, °С 1400 1600 1900 В контакте с графитом при 2000 °С ThOj восстанавливается с образованием карбидов; с вольфрамом слабая реакция обнаруживается при 1900...2300 °С, прилипание отсутствует. Причины, ограничивающие применение диоксида тория,- высокая стоимость и радиоактивность. Из оксидов, сведения о которых приведены в табл. 9.7, диоксид гафния наименее изучен. Прн 2000 С oii имеет наименьшее тепло--вое расширение (Д /= 0,9 %). Теплопроводность в широком диапазоне (100... 1000 °С) почти не меняется п равна 2,6 Вт м К ~. По электрическим свойствам HfOj сходен с YjOs, по химическим с ZrO;,; химически стоек. Из-за высокой стоимости имеет ограниченное прнменетгие. Нитрид и карбон и три д бора. Перспективным материалом для использования в качестве защиты термопар при высоких температурах является нитрид бора (BN). Он устойчив против окисления до температуры 800... 1000 °С, не смачивается многими расплавленными металлами и солями и является химически инертным по отношению к<5 лшогим система.м. Подобно графиту прочность нитрида бора увеличивается с повышением температуры, что не наблюдается ь-и у одного оксида. В отличие от многих других огнеупоров нитрид бора легко поддается обработке обычным инструментом и обладает отличной термостойкостью. Он имеет, по-видимому, наибольшее электросопротивление при высоких температурах из всех известных твердых материалов. Изделия из карбонитрида бора получают прессованием заготовок из смеси порошков нитрида и карбида бора с последующим спеканием в графитовой печи при 1900...2000 С в среде азота. Такие изделия обладают высокими электроизоляционными свойствами, стойкостью по отношению к частым и резким сменам температуры, высокой огнеупорностью, устойчивостью в азоте, инертных газах и вакууме. ляет 10 ..10 Ом м, а при нагреве до 2000 С снижается ло 10 Ом м, т е в этом диапазоне температур электроизоляпионпн.- свойства карбонитрида бора выше, чем бескислотных тугоплавких соединении--нитридов бора алюминия и кремния, а также тугоплавких океид1)в lieX), /тЦ, ThO MgO и др. Коэффициент тенлопроводноч и и дпадазопе 1300... 2000 °С составляет 27...30 Вт К , коэффициент линейного раенпг- рения при 20...2000 °С равен (0,77...4,6) ния в вакууме равна 6,78 X lO~ г 10- г к . Скорость испаре-при 1500 С и 4,43 X .т~ с~. Предел прочности при сжатии и naipene от 20 до 2000 °С увеличивается от 15 до 45 МПа; .модуль нормальной ynp.\iocTii прн 20 °С 13 ГПа и при нагреве до 1800 °С снижается до 11,7 1 Па 1844]. Карбонитрид бора обладает также высокими опгеупориыми свойствами: стойкостью против действия сплавов кремния с бором (прн температуре порядка 2000 С); расплавленных силицидов, сплавов на иикелево!! и кобальтовой основе, хрома, марганца, золота, меди и высокооеновных шлаков (при 1300...1700 °С); криолитоглниоземных расплавов н . идкого алюминия (при 1000 °С); расплавленных смесей хлоридов, фторидов и фто-робората калия (при 900 °С); расплава сурьмы с хлоридами натрия и калия (при 800 °С). Карбонитрид бора устойчив в расплавленной буре: при температуре 950 °С и выдержке 100 ч скорость коррозии составляет 0,0003 мм ч~ при электролизе и 0,0062 мм без электролиза. Карбонитрид бора при нагреве до 1500...2300 С не в.занмодействует с тугоплавкими соединениями- боридами, карбидами, алюминидами, сульфида.ми. селенидами, тер-манидамн. В среде азота изделия из карбонитрида люгут работать при температуре до 3000 С, в аргоне до 2700 °С, в водороде и оксиде углерода при 2500... 2600 С, на воздухе до 1400... 1500 °С. Изделия из карбсиштрнда бора изготавливают прессованием заготовок из смеси пороншов и карбн.да бора с последующим спеканием в среде азота при 1900...2000 С. При низких температурах, не превышающих 100...120 С, применяют хлопчатобумажную и шелковую оплетку, кембриковые трубочки (чулочки), трубочки из различных пластмасс (хлорвинила, капрона и др.). Покрытие проводов лаковыми эмалями сохраняет их хорошие изоляционные свойства до 200 X. При более высоких температурах применяют оплетку из стекловолокна и лаки на кремнийорганическоп и фтористой основе. Эти изоляции переносят температуру до 500 С, сохраняя эластичность, высокую механическую и электрическую прочность. Лаки и клеи повышенной термостойкости (до 500 °С) требуют обязательной в каждом случае индивидуальной термообработки. В последнее время применяют обмотку термоэлектродов асбестом. Для получения тонкой асбестовой изоляции используют длинноволокнистый материал, идущий обычно на тканые асбестовые изделия. Длительное пребывание асбеста при температуре выше 600 °С разрушает волокна и превращает их в порошок. Для температур выше 600 °С практически не существует эластичной изоляции. Тонкие нити из высокоогнеупорных материалов (кварц, корунд, оксид магния) дороги и дефицитны. Все эластичные виды изоляции в большей или меньшей мере газопроницаемы. Технология плазменного напыления позволяет получить тонкий слой тугоплавкого оксида. При последующем покТытни жаростойким металлом изоляция на проводе получается достаточно эластичной, а провод можно многократно изгибать При измерении высоких температур приходится применять жесткие хрупкие элементы. Конструктивно они выполняются в виде трубок с одним, двумя и более каналами (соломки) и бус различных размеров из жароупорных материалов. При высоких температурах агрессивность среды

|

||||||||||

|

© 2000 - 2025 ULTRASONEX-AMFODENT.RU.

Копирование материалов разрешено исключительно при условии цититирования. |