|

|

|

Главная страница Магинтогидродинамическое измерение температуры Таблица 9,23. Изменение показаний хромель-алюмглсвой термопары (диаметр термоэлектродов 3,2 мм) при 9.50 °С в различны.х i ролах [804], °С

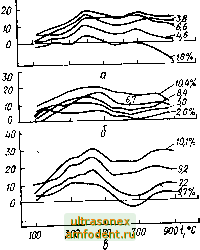

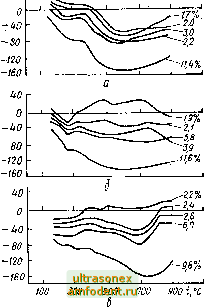

Наиболее неблагоприятны восстановительные, углеродсодержащие среды, дрейф показаний термопар хромель - алюмель в которых всегда отрицателен (табл. 9,23). Среди различных факторов, влияющих на стабильность термопар хромель - алюмель, особое место занимают термические напряжения. В НПО Термоприбор проведе- ЛЕ.мнВ ны исследования влияния длительных (до 1000 ч) статических нагрузок на термоЭДС хромеле-вых и алюмелевых термоэлектродов [676], Образцы диаметром 0,7 мм подвергали одноосному растяжению с постоянным напряжением. Установлено, что статическое растяжение хромелевого термоэлектрода вызывает уменьшение (до 160 мкВ) его термоЭДС тем интенсивнее, чем больше степень и время деформации (рис, 9.25). Для алюмеля изменения термоЭДС положительные (рис. 9.26) и не Превышают 40 мкВ при степени деформации 10 % и ее продолжительности 1000 ч. Основная причина, вызывающая изменения термоЭДС и обнаруженная с привлечением рентгеноструктурного анализа,- остаточные микронапряжения второго рода. Они увеличиваются и с ростом степени деформации, и с ростом времени статического нагружения. Максимальные остаточные микронапряже-ния равны 80,6 для хромеля и 87,8 МПа для алюмеля. Значительное влияиие термонапряжений на показания термопар хромель - алю.мель подтверждают результаты работы [1532], Резкое извлечение термопары из печи с окислительной средой (температура 1100 °С, время выдержки 100 ч) приводит к изменению статической характеристики на 40 °С, тогда как при медленном извлечении отклонение составляет 10 °С.  Рис, 9.25. Влияние степени деформа-, цин (цифры на кривых) на изменение термоЭДС (Е) хромеля за время, ч: а - 400; б - 800; в -1000 Термопары сильх - силин и нихросил - ннсил. В результате исследований, направленных на улучшение основных параметров термопреобразователей, появились новые термопары- ЦНИИЧМ-2 , ФЕНИКС , же-ниполь, НХК - НКМ и др. [804], Однако их статические характеристики отличаются от стандартных. Перспективна в этом смысле сильх-силиновая с НСХ типа ХА (К), положительный термоэлектрод которой изготовлен из никелевого сплава марки НХК9-0,9, содержащего 8,8..,9,8 % Сг, 0,6 , 1,2 % Si, 0,2% Fe, 0,2 % Мп, ~ 0,2 % Се, а отрицатель- 1 ный - из никелевого сплава мар- кн НК2,4, содержащего 2,0,.. 2,8 % Si, 0,2% Fe, 0,2 % Мп [944]. Удельное электросопротивление при комнатной температуре сплава сильх равно (70 ± ± 4) 10~ Ом м, сплава силин (21 ± 3) 10~ Ом м. Механические свойства проволоки диаметром 0,7; 1,2; 1,5; 3,2 мм из этих сплавов следующие: временное сопротивление сильха 491, сплина 392 МПа, относительное удлинение при расчетной длине образца 100 мм сильха 15, снлнна 20 %. Срок службы такой термопары в два раза больше, а дрейф термоЭДС на 20...50 % меньше, чем термопары хромель - алюмель. Максимальное отклонение термоЭДС от первоначальных значений не превышает 2 % за время эксплуатации в спокойной атмосфере чистого воздуха до 120 тыс. часов при 750 °С. За рубежом широко применяется термопара нихросил - ннсил, которую используют в системах регулирования температуры печей на заводах фирмы IBM в США. Состав материала положительного термоэлектрода: 14,2 % Сг, 1,4 % Si, остальное Ni; отрицательного: 4,4 % Si, 0,1 % Alg, остальное Ni. ТермоЭДС этих сплавов достаточно стабильна до 1250 °С. Сравнительные испытания термопар нихросил - нисил и хромель - алюмель выявили лучшую (в 2...5 раз) стабильность новых термопар. Это объясняется высоким содержанием хрома и кремнчя, которые уменьшают скорость окисления нихросила и ниснлапо сравне шю с алюмелем и хро-мелем; наличие магния создает барьер для диффузии кислорода. В настоящее время Международной электротехнической комиссией разрабатываетси стандарт МЭК 584-4 на НСХ преобразования с допускаемым от нее отклонением ±0,0075/ до 1200 °С для термопары нихросил - нисил, которой предполагается дать условное обозначение тнп N. Значения термоЭДС при температурах 700...1300 °С следующие;  Рис. 9.26. Влияние степени деформации (цифры на кривых) иа изменение термоЭДС (Е) алюмеля за время, ч: а - 400; б - 800; в - 1000. /, °С Е, мВ 700 24,526 800 28,456 900 32,370 1000 36,248 1100 40,076 1200 43,836 1300 47,502 Коэффициенты аппроксимцрующего полинома Е = qit такие: Qi = 2,5897799 Ю -; = 1,6656128 10 ; Qg = 3,1234%2 [0- <?4 = - 1.7248131 Ю- ; == 3,6526666 . 10- Qe = - 4.43 10833 10 Q, = 3,155.3383 . 10-; = ,21,5087.) lO- Qi, = 1,9557198 lO . Термопары платииородий - платина. Наиболее надежные термопары из благородных металлов изготовляют из сплавов платины с родием. Не- Таблица 9.24. Свойства платинородиевых сплавов

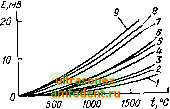

которые их свойства приведены в табл. 9.24 и на рис. 9.27, Платинородиевые сплавы хорошо противостоят окислению при высоких температурах и являются наиболее стабильными в окислительных средах При нагреве в контакте с так называемыми платиновыми ядами (фосфором, мышьяком, кремнием, оловом, свинцом) платина и ее сплавы охрупчиваются. Наиболее известный представитель этой группы - термопара ПР 10/0 *. Она наиболее точна и лучше изучена, чем другие термопары. В определении Международной практической температурной шкалы МПТШ-68 термопара ПР 10/0 указанй в качестве одного из интерполяционных приборов и почти всегда используется как стандартная термопара для установления НСХ методом сравнения. Ее применяют для длительных измерений в окислительных и инертных средах при температурах до 1400 °С * В технической литературе термопары на основе двухкомпонентных сплавов обозначают следующим образом: А.В bjb.2, где А и В - первые начальные буквы наименования металлов, из которых состоят сплавы; bi - содержание металла в сплаве положительного термоэлектрода, % (по массе); 62 - содержание этого же металла в отрицательном термоэлектроде, % (по массе).  и для кратковременных измерений до температур 1600... 1750 °С. Тер,мо-ЭДС термопары уменьшается со временем при те.мпературах выше 1400 °С вследствие испарения родия и его миграции в платиновый термоэлектрод. Термопару ПР 10/0 используют в качестве образцовой (НПО), а также для измерений иысоких температур при научных исследованиях и в промышленных условиях, когда к точности измерений предъявляются повышенные требования. Предельная точность, достижимая прн индивидуальной градуировке этой термопары, составляет 0,01...0,02 %. В СССР выпускается термоэлектродная проволока диаметром 0,1...1 мм из химически чистой платины и ее сплавов с родием [908]. Тер.моэлектрическая неоднородность такова, что разность максимального и минимального значений термоЭДС платиновой проволоки при (800 ± 20) °С не превышает 7 мкВ н платинородиевой проволоки ПР-10 при (1200 ±20)°С не превышает 15 мкВ. Проволоку для отрицательных термоэлектродов изготовляют из платины со средним ТКЭС не менее 3,91 10-3 К~ в диапазоне 0... 100 °С. Для изготовления образцовых термопреобразователей используют платиновую проволоку со средним ТКЭС в диапазоне 0...100°С не менее 3.922 х X 10-3 к-. Если еще лет десять назад НСХ термопары ПР 10/0 в разных странах отличались, то в настоящее время они унифицированы [517]. Условные обозначения НСХ платинородиевой термопары ПР 10/0 по ГОСТ 3044-84 ПП (S) *, за рубежом тип S. Значения термоЭДС по всем стандартам одинаковы и приведены в табл. 9.25. По специальным заказам могут поставляться скомплектованные термоэлектроды с более жесткими допусками. Так, в СССР в пробницах для определения содержания углерода в стали по линии ликвидуса используют термоэлектродные проволоки диаметром 0,1 мм из платины и сплава платины с 10 % родия с повышенными термоэлектрическими характеристиками [104]. Неоднородность не превышает 2 мкВ при 800 °С для платины и 3 мкВ при 1200 С для сплава ПР-10. Предельное отклонение показаний термопары, скомплектованной из них, от градуировочной таблицы не превышает ± 1 °С. Допускаемые отклонения по стандартам разных стран приведены в табл. 9.26. Платиновую проволоку с повышенными механическими свойствами получают путем создания в ней волокнистой структуры [86] Технологически такую проволоку готовят по методу фибра , заключающемуся в прессовании пучка проволок диаметром 0,25 мм в заготовку, которую затем обрабатывают ковкой и волочением до диаметра 0,5 мм. Усовершенствование этого метода (доведение диаметра волокон до 0,12 мкм, добавка оксида бария) позволило Почти в два раза увеличить прочностные свойства платиновой термоэлектродной проволоки при высоких температурах [86]. Временное сопротивление фиброплатйны при 1200 °С равно 41 МПа, после высокотемпературного (1400 °С) 100-часового отжига 29 МПа (для обыкновенной проволоки 16 МПа). При этом упрочнение платины не при- Рис. 9.27. Зависимость термоЭДС (Е) платинородиевых термопар от температуры: / - ПР 40/20; 2 - пр 30/13; 3 - ПР 100/10; 4 - пр 40/10; 5 - ПР 20/5; о - ПР 30/6; 7 - ПР 13/1; S - ПР 10/0; 9 - ПР 1.3/0 * По ГОСТ 3044-77 условное обозначение ППев- Различия между ПП (S) и ПП,8 описаны в работе [517]. w Таблица 9.25. Номинальная статическая характеристика преобразования ПП (S) ТермоЭДС, мВ, для температуры, °С

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2000 - 2025 ULTRASONEX-AMFODENT.RU.

Копирование материалов разрешено исключительно при условии цититирования. |