|

|

|

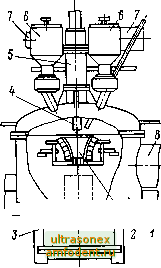

Главная страница Индукционная плавка (рис. 26) я снабженный полым воДдохлакдаемы! осйавй1ии м ДЛй иаплавляемого слитка. С целью облегчения отделения слитка от тигля последний выполняется разборным не менее чем на три сектора. Для дистаящюнаой выдачи слитка применяют также механизи-ровааное разведение секторов тигля я дополиятельное вертикальное перемещение Основаняя. (Каждый из секторов тигля состоит из нескольких трубок, объединенных в верхней и нижней частях пайкой или сваркой. При. меняется также заливка сектора в компаунд. Необходимый профиль трубок получают обычно фрезерованием ,из нармалиаоваиной неравностенной медной трубки. Готовый тигель обычно дополнительно обрабатывают изнутри для получения достаточно гладкой цилиндрической поверхности. В печах для вытягивания слитка можио применять тигли-кристаллизаторы, изготовленные из толстостенных трубок или массивных фрезерованных медных секций. Тигли для накопления расплава и разливаем его обычно собираются из массивных медных секций и имеют цилиндрическую или ионическую форму с отъемным подом. Применяются глав.ным образом конструкции с дойным сливом. Такой способ выдачи расплава имеет, кроме своих обычных достоинств (меньшая длима струи, удобство компоновки), то преимущество, что позволяет, ие выключая нагрев, избежать неблагоприятных магнитогидродииамических эффектов, возникающих при сливе через носок из-за несимметричного расположения расплава в магнитном поле иаклоиениой печи. Для дониого слива применяется расплавление темплета, уложенного на под тигля, либо механический затвор, перекрывающий сливное отверстие в поду. В ИПХТ любого типа необходимо изолировать соседние секции тигля в зоне сильного магнитного поля. В зависимости от характера расплавляемого металла примеия-~ГТТ\ itl \ ктя различные прокладочные ма- .jB Nj frw -\~ териалы (обычно иа слюдяной I-J-- \ \ основе) либо наносится пов.ерхио- стиый слой тугоплавкого окисла металла, обладающего достаточными электроизоляционными свойствами. В частности, хорошие результаты дает плазмеииое напыление окиси алюминия АЬОз слоем толщиной 10-15 мкм. Большое значение имеет надежность охлаждения холодного тигля и основания  Рис. 21. Индукционио-дуговая вакуумная печь с холодным тиглем типа 1ИКВ-0,01ПИ. / - вакуумная камера: 2 - индукционное плавильное устройство; 3 -центробежный стол с формой; 4 - электрод: 5 - устройство подачи электрода: 6-дозаторы шихты; 7, 8 -вакуумные трубопроводы. Ряд опытных индукционных плавильных устройств с холодным тиглем разработан ВНИИЭТО. Основные технические данные некоторых из этих устройств приведены в табл. 2. Таблица 2 Технические данные опытных плавильных устройст с холодным тиглем ВНИИЭТО

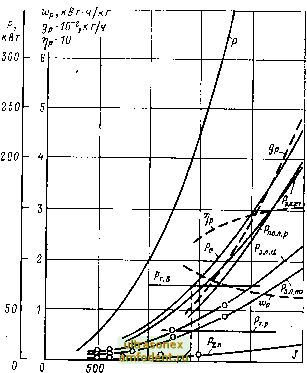

пода. Примечаняе. Устройство 1ИКВ-0,01ПИ снабжено дополнительный источником дугового нагрева и конструктивно оформлено в виде вакуумной печн (рнс. 21). Г. Энергетические соотношения Энергия, поступающая в индуктор, Ри расходуется на электрические потери (в самом индукторе Рэл.и, в стенках холодного тигля Рэл.х.т и в поду Рэлп) и на выделение тепла в садке Рс- Это тепло идет на нагрев садки Рпол и тепловые потери Рт от садки: к поду Рп, к кожуху печи (излучением) Р из и к стенкам холодного тигля: в зоне гарниссажа Рг, в зоне контакта расплава с тиглем Рк и-тпученим Риз- Энергетические пoкaзaтfeли ИПХТ зависят от ее размеров. Экспериментальные материалы имеются только по малым печам (получены в лабораторных условиях) [Л. 35]. Ниже приводятся данные, относящиеся к печи с диаметром и высотой индуктора 195.и.235 мм соответственно при диаметре тигля 100 мм, высоте . расплава 200 мм, его температуре 1600 °С (материал -жаропрочная сталь), частоте тока 2400 Гц и вакууме 1-0,1 Па. Тигель печи не изолирован от расплава. На рис. 22 приведены характеристики для периода расплавления при работе такой печи в садочном режиме. Представлены составляющие энергетического баланса, а также следующие показатели работы печи: к. п. д. т, удельный рас-4. 51 ход электроэнергии w (кВт-ч/кг) и производительность печи g (кг/ч). Значения Р , Р ол, Рэл.и, -Р. = Р + Рэл.ш Рэл.пр, Рэл.х.т получены экспериментально [здесь Рэл.пр- электрические потери в прочих элементах установки (то-копровод, конденсаторы, кожух и пр.)] Значение Рэл.хт  1000 Jp 1500 2000 й/см Рис. 22. Зависимость энергетических характеристик опытной печи в садочном режиме от настила тока в индукторе /. измерено в печи без садки и скорректировано на основе упомянутой ранее рабочей гипотезы о перераспределении токов в зоне контакта расплава с тиглем. По значениям перечисленных выще величин рассчитаны остальные параметры, представленные на рис. 22. При построении зависимостей на рис. 22-24 мы пренебрегли изменениями геометрической формы расплава в функции настила тока. Для мощности печи Р и параметров г и а) 52 приводятся значения на выводах преобразователя. В садочном режиме мощность тепловых потерь Рт переменна; она изменяется от нуля до максимального значения Рт.в. имеющего место при полном расплавлении садки и достижении ею температуры выдержки. Отношение среднего за период расплавления значения Рт к Рт.в зависит от темпа процесса, графика введения шихты в тигель, теплофизических свойств металла, частоты тока и ряда 0.3 0,2 0,1 - 2 - 400 - 200

1250 1500 1750 . 2000 2250 Я/ш Рис. 23. Энергетические характеристики опытной печи при садочиом процессе и различном времени выдержки расплава Тв мии. Других факторов. При расчете характеристик, приведенных на рис. 22, это отношение принято равным 0,4. Величины, изменяющиеся в течение периода расплавления, представлены средними значениями и обозначены индексом р . --1 . Садочный процесс может быть завершен только при достаточной интенсивности выделения энергии, характеризуемой условием ,Рс>Рт.в, т. е. при />/кр, где /щ,- критическое значение настила тока, сответствующее равенству мощностей Рс и Рт.в (рис. 22). Это же условие определяет возможность ведения непрерывно-последовательного процесса плавления в ИПХТ. Энергетические характеристики рассматриваемой печи при дополнительной выдержке расплавленного металла показаны на рис. 23. Показатели непрерывно-последовательного процесса наплавления слитка в холодный тигель-кристаллизатор диаметром 100 мм при высоте расплавленной зоны 200 мм и тех же прочих геометрических и теплофизических параметрах, что и у рассмотренной садочной печи, представлены на рис. 24. 10 -500 -

П50 1500 1750 2000 ZZ50 Я/см Рис. 24. Энергетические характеристики опытной печи при иенрерывно-носледовательпом процессе. В дальнейшем при испытании опытных печей с диаметрами тигля до 120 мм на плавке жаропрочной стали были достигнуты несколько более высокие показаТгели за счет улучшения магнитной связи и электромагнитного отжатия расплава [Л. 37]. Так, например, на одной из печей для непрерывно-последовательного процесса были получены! значения т]==0,30 и ш = 1,4 кВт-ч/кг. По мере совершенствования конструкций энергетические показатели ИПХТ могут быть значительно улучшены. Эти показатели определяются электрическим к. п. д. т)э, который практически не зависит от темпа процесса, и тепловым к. п. д. tit, который, наоборот, непосредственно зависит от интенсивности плавления, а для печей с на- Данные по мощности на выводах преобразователя. кЬплёнйем расплаватакже и от длительности выдержки. При непрерывно-последовательном процессе к. п. д. т)т близок к нулю в случае если J/J pl, однако быстро возрастает с увеличением этого отиошвн1ия, спремясь к единице при больш.их значениях /кр. При /кр=2 и coxpaiHeHHH тех же телловых потерь, что я в случае /=/кр, Т1т=0,75. Таким образом, увеличение темпа процесса является действенным средством повышения Цт. Однако последнее лимитируется технической возможностью увеличения удельных мощностей ИПХТ, что зависит от используемой частоты, высоты жидкой ванны, реж1има обжатия раонлава маг .итиым полем, условий охлаждения холодного тигля и некоторых конструктивных факторов, а также от технологических условий кристаллизации слшгка. По мере совершеиствюватия методов плавки и конструкции ИПХТ удельные мощности будут увеличиваться. Макоийально допустимые значения мощности! вводимой В садку, существенно возрастают также при улучшении электрического к. п. д. системы холодный тигель - садка Т1эл.х.т, так как звеном, лимитирующим интеиоивность ведения проЦбсса, ЯВЛяется обычно предельная плотность потока тепла, отводимого водой от обращенной к расплаву стенки холодного тигля. С повышением т) л.1.т предельное зиачшие Рс увеличивается. При плавке с накоплением металла для последующей разливки большое Влияние на к. п. д. оказывает длительность выдержки, необходимой для технологических операций легирования, рафинирования н пр. Это влиянИе весьма различно у печей разной емкости. В тиглях малого диаметра (100 мм) ухудшение энергетических показателей с увеличением времени выдержки иллюстрируется рис. 23 и, как видно из кривых, весьма значителыю. Однако с ростом диаметра тигля влияние длительности выдержки на показатели печи должно резко уменьшаться и, как показывают расчеты, например, при диаметре тигля 0,5 м, выдержке 4 мин и tit=0,50 в период расплавления усредненное значение его за цикл составляет 0,45, а при исходном значении 0,30 снижается лишь до 028. Весьма существенное значение для повышения т) ( при иеп(ре-рывио-последовательиом и при садочном процессах) имеет улучшение обжатия расплава электромагнитным полем (§ 5). Как видно нз рис. 22, в опытных конструкциях мощность Рэл.х.т составляет около половины всех электрнчвсюих потерь печи, причем по мере усовершенствования конструкций принципиально возможно сокращение этой величины до весьма .малых значений. Резервы для повышемия Г1я имеются также в улучшении магнитной связи системы индуктор- садка по мере увеличения масштабов печи. Представляет также интерес промышленная проверка возможности применения изоляционных покрытий анутренней поверхности холодного тигля, предложенного А. В. Донским и Д. Г. Ратниковым [Л. 40] (с точки зрения стойкости покрытий и их влияния начистоту расплава). Прямейшие таких покрытий улучшает тепловой к. п. Д. на несколько процентов, а главное иозволяет при соответствующем выборе числа секций тигля существенно повысить электрический к. п. д. Расчеты показывают, что в будущем по мере введения усовершенствований в конструкции, при большой

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2000 - 2025 ULTRASONEX-AMFODENT.RU.

Копирование материалов разрешено исключительно при условии цититирования. |