|

|

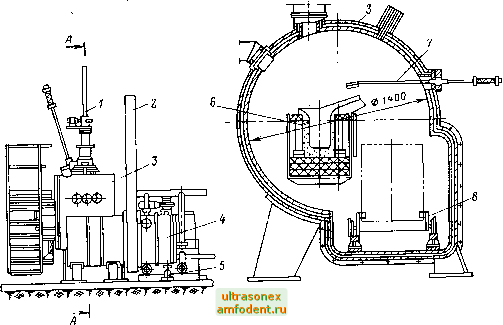

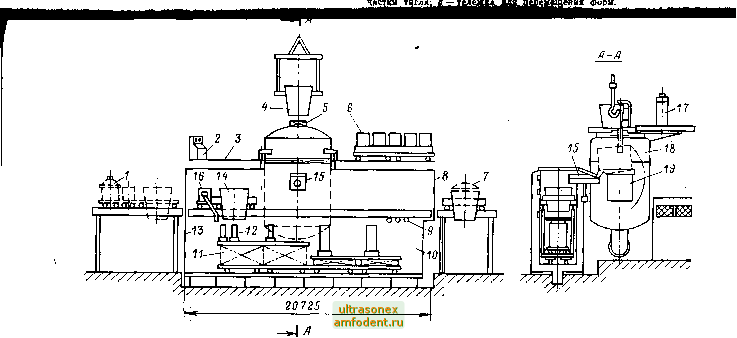

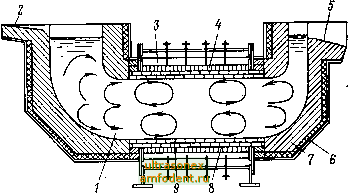

Главная страница Индукционная плавка  Рис. 4. Вакуумная индукционная печь полунепрерывного действия со шлюзовой камерой для разливки в формы (тип ИСВ-0,025НФ). / - камера загрузки шихты, отделяемая вакуумным затвором; 2 - вакуумный затвор, разделяющий камеры 3 и 3-камера плавильная; < -камера загрузки формы; 5 -откачная система; 5 -плавильная печь емкостью 25 кг; 7 -устройство для  Рис. 5. Схема вакуумной индукционной печп емкостью 27 т. устройством для нагрева; 2-панель управления; 3-площадка оператора; <-заливочный ковш I * -вакуумный затвор диаметром 1220 мм; б - тележка с загрузочными корзинами для твердой шихты; 1 - устройство для нагрева разливочного ковша; -вакуумный затвор; S-гляделки (21 шт.); W - камера разливки; -разливочная тележка; /2 - изложница; /3 -вакуумный затвор: /* -разливочный ковш емкостью 27 т; /5 -желоб; /5 -бункер -для утеплительных смесей;, /7 -камера загрузки твердой шихты; / - плавильная камера: /9 - плавильная печь. выполняются с наклоняющимся тиглем при неподвижной плавильной камере, снабженной шлюзовой камерой для подачи форм (рис. 4). Компоновка особо крупной печи показана на рис. 5 [Л. 9]. Ряд ком-поновок ИВП приведен в {Л. 16]. Обычно ИВП полунепрерывного, действия имеют герметичные шлюзовые камеры для подачи шихтовых материалов. В необходимых случаях ИВП снабжаются нагревательными устройствами для иагрева форм, а также для подогрева шихты (до 500-900 °С) и ее обезгаживания; ИВП снабжаются устройствами для пробивки мостов шихты, зачистки тигля и измерения температуры расплава, а также необходимым количеством гляделок. Печи для приготовления сплавов имеют также дозаторы для подачи в тигель присадок и устройство для отбора проб металла. В некоторых случаях предусматриваются подогрев сливного носка печи и сливиого желоба ic помощью нагревателей сопротивления, а также устройство для удаления шлака. Для осуществления центробежного литья выпускаются печи специального исполнения со столом, вращающимся со скоростью 100-800 об/мин. Д. Системы питания и автоматизация ИТП Колебательные контуры (индукторы и конденсаторная батарея) индукционных печей промышленной частоты питаются чере.э специальные трансформаторы со ступенчатым регулированием напряжения. Число ступеней у современных трансформаторов около 10, переключение напряжения обычно допускается под нагрузкой. Питание колебательных контуров ИТП повышенной частоты осуществляется преимущественно от электромашинных преобразователей частоты; к. п. д. большинства преобразователей, находящихся в эксплуатации, составляет 73-83%, потери холостого хода -до 30%. У лучших образцов, разработанных в последние годы, к. п, д. аоведен до 92%, а потери холостого хода снижены до 10%. В то же время достигнуты существенные успехи в разработке статических преобразователей частоты, позволяющие ожидать широкого внедрения их в практику уже в ближайшие годы. Наиболее перспективны тиристорные преобразователи. Их достоинствами являются высокий к. п. д. (90-95%), бесшумность работы, малые потери холостого хода, возможность поддержания в течение плавки noj стоянной мощности печи, а также заданного cos ф без переключений конденсаторной батареи. Последние два преимущества достигаются путем регулирования часготы и выходного напряжении преобразователя в процессе работы. Предполагается, что по мере усовершенствования тиристорных преобразователей их надежиость должна стать еще выше, а стоимость-ниже, чем у машинных. В СССР изготавливаются тиристориые преобразователи для индукционных печей с частотой до 1000 Гц (мощность до 1500 кВт), 2500 Гц (500 кВт), 8000 Гц (200 кВт). В ближайшие годы можно ожидать создания преобразователей на частоты до 1000 Гц мощностью до 3000 кВт [Л. 17, 18]. Некоторые иностранные фирмы используют для питания индукционных печей также статические умножители (утроители и упятерители частоты с насыщенными маг-интопроводамн (Л. 17]). Для улучшения режима работы заводских сетей при подключении к ним однофазных ИТП большой мощности используют симметрирующие устройства. Их применение обязательно, если мощность печи составляет 2% (или более) мощности короткого замыкания в точке подключения печи. Необходимость симметрирования нагрузки сохраняется в ряде случаев й при использовании ПечеА с трехфазным индуктором, так как в силу неодинаковости собственных и взаимных индуктивностей у отдельных катушек индуктора нагруЗ(Ка сети остается существенно несимметричной, У мелких и средних печей обычно значительную долю рабочего цикла составляет технологическое и вспомогательное время (в ряде случаев до 50%), в течение которого потребляемая мощность снижается в несколько раз. Для повышения экономяческих показателей печных установок в цехах, оборудованных значительным количеством таких печей, особенно при питании их от электромашинных преобразователей, в некоторых случаях используют централизованную систему питания {Л. 19]. Большое значение имеет автоматизация индукционных плавильных установок. Основной задачей автоматизации является поддержание максимально допустимой мощности печи в период плавления, когда электрические параметры печи нестабильны. Это требует согласованного регулирования тока, напряжения и коэффициента мощности печи. В качестве средств регулирования в зависимости от типа источ-цнка питания используют изменения напряжения преобразователя частоты (для тиристорного преобразователя),-емкости конденсаторной батареи (для машинного преобразователя), коэффициента трансформации согласующего трансформатора или автотрансформатора, а также переключение схемы индуктора. Современные регуляторы выполняются обычно на полупровод-,пиковых логических элементах и осуществляют все перечисленные функции. В частности, для сталеплавильных печей с питанием от машинных преобразователей частоты выпускается разработанная ВНИИЭТО серия регуляторов с точностью стабилизации тока и напряжения печи до 1% и коэффициента мощности до 3% [Л. 18]. В последние годы делаются попытки управления с помощью ЭЦВМ также выбором технологического режима работы печи или всего плавильного участка. Такое управление может осуществляться в трех вариантах: а) ручное управление печью на основе анализа ее работы, выполняемого ЭЦВМ; б) ручное управление печью с использованием ЭЦВМ для комплексного анализа всего хода работы производственной линии, включая параметры металла в пе~ чах, готовность шихтового и литейного участков, часовой тариф на электроэнергию и пр.; в) автоматическое регулирование работы агрегатов с учетом тказаниБгх технико-экономических факторов {Л. 20]. Е. Тенденции развития и некоторые новые разработки Одной из основных тенденций в развитии индукционного плавильного оборудования является рост максимальной емкости печен. Стимулом к росту емкости печей являются экономические соображения и потребность в больших количествах металла. В каждой серии печей до некоторого предела, пока еще в большинстве случаев не достигнутого, увеличение емкости печи сокращает удельные расходы на изготовление и эксплуатацию печи, а также потребные производственные площади. В ИТП большой емкости теп- Рис. ё. Расчетная зависимость стоимости плавки С в сталеплавильной печи емкостью 0,25 т (в относительных единицах) от ее удельной мощности р. 1 2 5 к Вт/кг ловой и электрический к. п. д. очень высоки, например при плавке чугуна они достигают 90 и 85% соответственно. С увеличением емкости печи сокращается также удельная мощность ее конденсаторной батареи. Таким образом, с увеличением емкости экономические показатели ИТП могут стать весьма высокими. При конструировании ИТП обычно стремятся к повышению удельной мощности р, что увеличивает производительность и к. п. д. печи. Однако при заданных технико-экономических условиях эксплуатации (годовое число часов работы, длительность вспомогательных операций, тариф на электроэнергию и пр.) имеется экономически оптимальное значение р (см., например, рис. 6). Часть печей, разрабатываемых в настоящее время, имеет значения р, приближающиеся к экономически оптимальным. Повышение удельной мощности до оптимальных значений в печах промышленной частоты обычно ограничивается чрезмерной интенсивностью движения металла (рис. 7), а в печах повышенной частоты может вызвать конструктивные трудности в связи с возрастанием напряжения и тока индуктора. Можно ожидать, что при создании плавильных установок высокой производительности одним из главных направлений будет внедрение непрерывной плавки. Максимальная эффективность при непрерывном процессе достигается, если условия работы каждого из элементов установки постоянны во времен*. Это требует выполнения агрегатов с несколь- тт 30 20 10 7 5 ♦ J 7 10 iO SOiOSOlOWO T Рис. 7. Предельные допустимые мощности Р ИТП промышленной частоты для плавки и перегрева чугуна (до 1550 С) по условиям ограничения циркуляции металла [Л. 12]. / и г -частоты 50 и 60 Гц соответ-ствеиио; G - емкость печи. КИМИ рабочими зонами, различающимися по параметрам режимов. Для полного осуществления схемы непрерывного процесса активные зоны, в которых осуществляется изменение температуры или состава садки, должны быть выполнены в виде проходных устройств. При создании проходных печей оказывается также возможным устранить ряд технических трудностей, свойственных печам садочного типа. В качестве примера рассмотрим печь типа HCIE для плавки чугуна фирмы  Рис. 8. Горизонтальная индукционная печь непрерывного действия для плавки чугуна. / - расплав; 2 - загрузочный носок; 3 - магнитопровод; 4 -индуктор; 5 - сливной НОСОК; £ -изоляционная кладка; 7 - высохоглиноземистая футеровка; в-муллитовая кладка; Э - высокоглиноземистая кладка. Аякс Магнетермик США), изображенную на рис. 8 [Л. 8]. Эта печь представляет собой керамический туннель, расположенный внутри горизонтального цилиндрического индуктора и снабженный по концам загрузочной и разгрузочной ваннами. Полость туннеля постоянно заполнена жидким металлом. Шихта загружается с одного конца печи, а жидкий металл постоянно слнваетсд с другого. Присадки углерода и кремния вводятся в ванну путем инжекции на глубину 0,5 м. Опытный образец печи имел - емкость 12 т, производительность 4 т/ч и мощность 2000 кВт при Частоте 60 Гц. В горизонтальной части печь имела двухслойную футеровку (внутренний слой из высоквглиноземистого кирпича, наружный- из муллитового), а в концевых зонах была футе-

|

|

© 2000 - 2025 ULTRASONEX-AMFODENT.RU.

Копирование материалов разрешено исключительно при условии цититирования. |