|

|

|

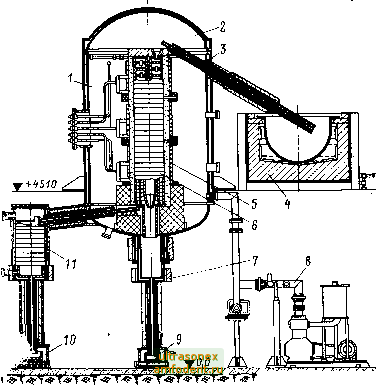

Главная страница Индукционная плавка рована литым высокоглиноземистым огнеупором. Для аварийного слива металла были предусмотрены летки. При предварительном подогреве шихты до 150°С и темг пературе выпускаемого чугуна 1480°С средний расход электроэнергии на 1 т металла составлял 565 кВт-ч. Футеровка печи после 8,5 мес эксплуатации оставалась работоспособной. Предполагается выпуск печей той же конструкции и а производительности от 5 до 40 т/ч при мощности от 2500 до 20 ООО кВт. Анализ данных опытной эксплуатации печи горизонтального типа с разливкой без наклона показал, что такая конструкция работоспособна и имеет ряд конструктивных достоинств. В частности, она позволяет вместить большое количество жидкого металла при малой поверхности открытого зеркала расплава и без чрезмерного повышения гидростатического давления, что не удается осуществить в обычной тигельной печи. В то же время в отличие от тигельной печи движение на зеркале ванны остается слабым даже при больших удельных мощностях. Футеровка печи работает в стабильных температурных условиях и не испытывает дополнительных механических нагрузок, возникающих в период наклона обычной тигельной печи, а также сравнительно мало подвержена разрушающему действию окислов, имеющихся в шихте. В печах такого типа обеспечиваются высокая производительность, малое газо- и пылевыделение, низкие потери на окисление, легкость поддержания стабильного химического состава и температуры, а также высокий срок службы футеровки. К числу недостатков печей этого типа следует отнести необходимость принудительного погружения в расплав шихты, имеющей меньшую объемную плотность, чем расплав (стружка, брикеты), а также инжектирования легирующих, поскольку из-за слабой циркуляции металла на зеркале расплавление и растворение материалов, плавающих на нем, затруднено. Недостатком является также сложность контроля состояния футеровки. Актуально создание непрерывных процессов технологической обработки жидкого металла с индукционным нагревом. В частности, для рафинирования олова создана электропечь, представленная на рис. 9 [Л. 21]. Процесс рафинирования протекает при 1200-1250Х в ди-стилляционной тарельчатой колонне, расположенной внутри секционированного индуктора. Черновое длово noCtynaet в печь в жидком состоянии (при 400*С) ПО барометрической трубе за счет разности давлений. Чистое олово непрерывно стекает в холодильник, а примеси конденсируются в конденсаторе и сливаются в специальный бак.  Рис. 9. Вакуумная индукционная печь непрерывного действия для рафинирования олова. / - рабочая камера; 2 - крышка; 3 - барометрическая труба; 4 - емкость с металлом; 5 -индуктор; 5 - дистилляциоииая колонна; 7 - коидеисатоо; S -вакуумная система; 9 -приемный бак для конденсата; /О -приемный бак для чистого олова; - холодильник. . - Современная технология, выдвигает весьма разнообразные требования к режиму движения металла в печи; это требует применения средств управления скоростью и траекториями движения расплава. Для изменения скорости движения металла наряду с использованием описанных выше устройств электромапнитного перемешива- ния (позволяющих увеличить скорости движения расплава) действенной мерой является выбор соответствующей частоты рабочего тока индуктора (что позволяет как увеличивать, так и уменьшать скорости). У крупных промышленных печей максимальная скорость движения расплава при G=const изменяется примерно пропорционально где f -частота, а п=--*-[Л. 13]. В одних случаях удается удовлетворить технологическим требованиям путем удачного подбора одной питающей частоты, например используя частоту 180 Гц для ИВП емкостью 5-8 т. В других целесообразно применять разные частоты в различные периоды рабочего цикла, что можно осуществить, переключая печь в процессе плавки на другой источник питания, или при использовании тиристорных преобразователей за счет настройки преобразователя. Изменение траектории движения с целью получения одноконтурного движения осуществляют, применяя УЭМП или выполняя основной ( греющий ) индуктор печи двух- либо трехфазным. Электрический к. п. д. двух- и трехфазных печей несколько ниже, чем однофазных. Принципиально возможно получение одноконтурного движения также при однофазном индукторе с несимметричным распределением настила тока относительно садки [Л. 22. 71]. По мере увеличения емкости вакуумных печей значительно снижается удельная свободная поверхность металла (отнесенная к массе расплава). Так, например, при емкостях печей 100 кг и 2,5 т она составляет 1,1 и 0,15 мт соответственно. Это сильно ухудшает условия дегазации металла и требует удлинения периода пребывания его в тигле, что усиливает отрицательные последствия взаимодействия расплава с материалом тигля. В результате значительно усложняется в крупных ИВП получение сталей и сплавов с низким содержанием примесей. Поэтому для крупных ИБП особо важна оптимизация режима движения металла, при которой ускорялись бы процессы дегазации, но минимально интенсифицировались бы реакции на границе с футеровкой. Одним из возможных радикальных решений проблемы дегазации больших масс металла является сочетание индукционной плавки с вакуумной обработкой рас- плавленного металла иа водоохлаждаемых лОтКах (так называемый холодный под ). В период нахождения расплава на холодном поду необходимая для дегазации температура его зеркала поддерживается с помощью системы электроннолучевых пушек (см. гл. 4). 2. плавка в канальных печах А. Построение рабочего процесса в индукционных канальных печах Особенностями ИКП является высокий электрический к. п. д., не зависящий от заполнения печи расплавом (60-95% в зависимости от вида обрабатываемого материала), достаточная для большинства процесс сов циркуляция расплава внутри ванны при относительно спокойном зеркале металла, а также возможность выполнения печей очень большой емкости. С другой стороны, обязательным условием функционирования ИКП является сохранение в печи остатка расплава от предыдущей плавки (обычно 25-30% полной емкости печи). Отсутствие интенсивного движения металла на поверхности жидкой ванны уменьшает безвозвратные потери металла и загрязнение металла окислами при плавке алюминиевых сплавов, бронз и латуией, однако затрудняет плавку шихты с малой объемной плотностью и усвоение легких реагентов, вводимых на поверхность зеркала. Эти особенности определили области преимущественного использования 14КП: при производстве цветных металлов - плавка, а при производстве черных металлов- накопление расплава, выравнивание и доводка химического состава и перегрев до температуры разливки (в дуплекс-процессе). В настоящее время ИКП являются основным агрегатом для плавки сплавов иа основе меди и используются при плавке цинка и алюминия и его сплавов. Применение ИКП для плавки чугуна до последнего времени носило ограниченный характер ввиду относительно низкой удельной мощности их н ограниченного срока службы футеровки индукционной единицы. Однако с прогрессом, достигнутым в повышении срока службы индукционных единиц, увеличением их мощности, разработкой отъемных единиц интерес к использованию ИКП при плавке чугуна возрос. В чугунолитейном производстве известны следующие виды дуплекс-процессов с использованием канальных печей: вагранка -ИКП, ИТП -ИКП, доменная печь- ИКП, дуговая электропечь -ИКП. В зависимости от первичного плавильного агрегата функции ИКП в дуплекс-процессах несколько различны. Наиболее распространен процесс вагранка - ИКП, оказавшийся весьма эффективным. Так, в одном из процессов Л. 23] применение ИКП совмрстно с вагранкой позволило без введения в ИКП металлической шихты для корректировки химического состава уменьшить колебания в химическом составе чугуна, выходящего из вагранки, примерно в 3 раза по углероду и в 2,5 раза по кремнию. В 3 раза уменьшились также колебания температуры металла на сливе. Использование ИКП в дуплекс-процессе с ИТП позволяет повысить производительность последней, обеспечить высокий коэффициент использования установленной мощности и уменьшить расход электроэнергии на тонну выплавляемого металла. - Возможность выполнения ИКП весьма большой емкости (в настоящее время до 250 т) облегчает производство крупных отливок. В то же время сочетание большой емкости печи с малыми тепловыми потерями позволяет организовать экономичное накопление и хранение больших масс жидкого металла, что дает возможность нивелировать различия в химическом составе загружаемых порций шихты и обеспечить стабильность свойств отливок. Экономически целесообразно использование одной и той же ИКП в качестве плавильной печи в сменах, когда литейное отделение не работает (ночная и вечерняя), и в качестве раздаточной в период работы литейного отделения. Эффективно также использование ИКП для целей плавки при изменяющейся потребности в жидком металле в течение дня. Весьма целесообразна встройка ИКП в непрерывные автоматизированные системы литейного производства. При этом загрузка и разливка металла могут происходить одновременно. Б. Технологические данные и особенности современных . индукционных канальных печей Параметры ИКП при плавке разных металлов различны. Печи для плавки меди и ее сплавов имеют максимальную емкость около 35 т, максимальную удельную мощность 80 кВт/т и производительность до 10 т/ч при плавке меди и 13-15 т/ч при плавке сплавов с 60-70% меди. Удельный расход электроэнергии в этих печах в зависимости от емкости печи при плавке меди составляет 270-330 кВт-ч/т, а при плавке медных сплавов 190-210 кВт-ч/т. Для выдержки и перегрева меди и ее сплавов выпускаются ИКП на емкости 0,9-20 т мощностью 150-400 кВт. Широкое применение находят ИКП для плавки цинка. Их емкости достигают 150 т, а производительность 20 т/ч, удельный расход электроэнергии в пределах 95-110 кВт ч/т. Для плавки алюминия и его сплавов ИКП имеют емкость от 170 кг до 40 т, производительность от 75- 100 кг/ч до 10 т/ч, а удельный расход электроэнергии 360-500 кВт-ч/т (при температуре разливки 750°С). В чугунолитейном производстве емкость ИКП достигает 250 т; а мощность 4400 кВт (четыре индукционные единицы по 1100 кВт). Их удельная мощность при плавке твердой шихты составляет 30-100 кВт/т, а в дуплекс-процессе при жидкой загрузке 20-50 кВт/т. Максимальная производительность действующих ИКП при плавке составляет 10 т/ч (печь емкостью 120 т, температура ме-,талла 1500°С). Производительность ИКП в дуплекс-процессе зависит от многих факторов: температуры поступающего металла, температуры перегрева, которая должна быть достигнута в ИКП, процента вводимой .холодной шихты, мощности и емкости печи. При нагреве до 100°С она колеблется от 2 до 170 т/ч. Печи в вертикальном исполнении имеют емкость до 60 т, в горизонтальном - до 250 т. В. Конструкция ИКП Современные ИКП выполняются, как правило, с закрытым каналом. Характерная особенность таких печей- наличие двух зон: зоны выделения энергии (так называемая индукционная единица ) и плавильной зоны (ванна печи). Индукционная единица представляет собой трансформатор, вторичной обмоткой которого является металл, находящийся в канале печи. Электрический к. п. д. индукционной единицы очень высок, например при плавке чугуна он достигает 95%. Комионовки ИКП различны, но наибольшее распространение получили следующие три: шахтная, барабанная и двухкамерная (рис. 10). В ИКП шахтного типа (рис. 10,а) плавильная камера имеет форму вертикально расположенного цилиндра, к донной части itoToporo присоединена индукционная единица. Наклон печн обычно

|

|

© 2000 - 2025 ULTRASONEX-AMFODENT.RU.

Копирование материалов разрешено исключительно при условии цититирования. |