|

|

|

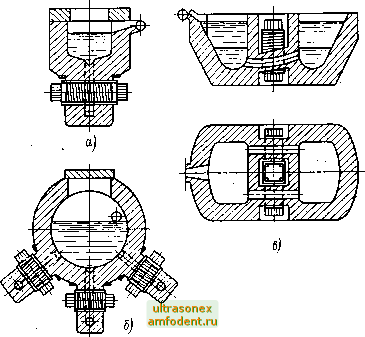

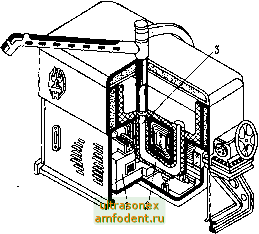

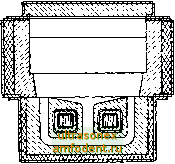

Главная страница Индукционная плавка выполняют гидравлическим способом и осуществляют вокруг оси, проходящей через центр тяжести печи или сливной носок. При работе печи в дуплекс-процессе ось наклона проходит через сливной носок и отверстие для заливки жидкого металла, что позволяет проводить заливку и разливку одновременно. Достоинства конструкции этого типа: простота выполнения, ремонта и замены футеровки ваииы печи, которая может быть выполнена иабивиой, из кирпичей или жаростойкого бетона; доступность канала для осмотра и чистки; возможность мехаиизированиой загрузки печи. Эти  Рис. 10. Основные типы конструкций ИКП. а -шахтная; , б - барабанная; в - двухкамерная печь. достоинства конструкции в наибольшей степени реализуются при использовании печн в качестве плавильной. Печи такой конструкции выпускаются на емкости до 60 т (по чугуну). В канальной печн барабанного типа (ряс. 10,6) плавильная камера выполнена в виде горизонтально расположенного цилиндра, имеющего обычно ввиду сложной геометрической формы кирпичную футеровку. Печь устанавливается иа цапфах (с гидравлическим приводом механизма наклона) илн катках (с электромеханическим приводом механизма наклона), причем ось наклона проходит вблизи центра тяжести печн нли через сливиой носок. Последний может быть расположен иа торцевой илн боковой поверхности цилиндра. Печь обычно имеет несколько индукционных еднинц, находящихся по обе стороны вертикальной оси. Эта конструкция ИКП не требует дорогостоящего фундамента 11 соответственно больших первоначальных капитальных вложений, легко может быть приспособлена для одновременной залнвки металлом, поступающим нз первичного плавильного агрегата, и разлнвкн. Максимальная емкость барабанных ИКП 250 т (по чугуну). В обеих названных выше конструкциях ИКП при нх использовании в чугунолитейном производстве применяется так называемая сифонная конструкция каналов для залнвки н слива металла. Прн этом вход соответствующего канала в ванну печи расположен инже минимального уровня болота . Таким образом достигается эффективное отделение металла от шлака и уменьшается окисление металла. В двухкамерной канальной печн (рнс. 10,в) горизонтально (или наклонно) расположенные каналы соединяют две емкости (камеры). При этом одна из инх используется как плавильная, а вторая - как раздаточная. Для плавки меди и ее сплавов обычно применяют печи шахтного и барабанного типов, для плавки цинка - обычно двухкамерные стационарные или качающиеся с прямоугольной ванной, работающие в непрерывном режиме. Для плавки алюминия и его сплавов ИКП выполняются в качестве разливочных печей шахтными, барабанными или двухкамерными, а в качестве плавиль- ных - с прямоугольной ванной (печи типа ИАК-16). В чугунолитейном производстве применяются ИКП шахтного и барабанного исполнений. В ИКП тепловая энергия выделяется в жидком металле канала и передается в ванну печи теплопроводностью и конвекцией. Последняя является результатом действия как электромагнитных сил, индуцированных R металле канала, так и разности плотностей металла в ванне печи и канале. Из-за недостаточной интенсивности движения металла в существующих конструкциях перегрев металла вканале может достигать 100-200 С. Это обстоятельство является основным фактором, ограничивающим удельную мощность ИКП и соответственно их производительность. В индукционных единицах с одним каналом последний имеет V или U-образную форму, в сдвоенной индукционной единице -W-образную форму. Мощность сдвоенной единицы обычно в 1,5 раза больше. Чем максимальная мощность единицы с одним каналом. Футеровка индукционных единиц испытывает значительно большую термическую нагрузку, чем футеровка ванны, и соответственно имеет более короткий срок службы. Поэтому в современных конструкциях канальных печей как для цветных, так и для черных металлов используются 3-64 33 съемные индукционные канальные единицы. Это по-] зволяет произвести замену индукционной единицы без! перефутеровки ванны печи. Особенно удобна с этой точ- ки зрения барабанная конструкция печи, у которой заме-! на индукционной единицы производится без остановки! и опорожнения печи. В печах такого типа обычно] используются по крайней мере две единицы, располо-j женные по обе стороны вертикальной оси печи. Поэто-1 му для замены одной из них достаточно наклонить печь] на угол, необходимый для опорожнения этой единицы,! отсоединить ее от печи и укрепить на ее месте заранее! подготовленную новую единицу. Эту замену удается про- вести за несколько часов. Срок службы футеровки ИКГ зависит от обрабатываемого металла и назначения печи. В среднем для индукционных единиц он состав- ляет 6-12 мес, а для ванны 1-2 года. Футеровку ванны ИКП в отличие от ИТП выполняют толстой. Это повышает тепловой к. п. д., снижает тепловыделения, а последнее улучшает условия труда в Цехе и обеспечивает длительное сохранение металла печи! жидким- в случае перерыва в подаче энергии (3-4 ч). Электрическая схема установки ИКП весьма проста. Рабоче напряжение индуктора индукционной единицы, как правило, не пре-1 вышает 525 В (обычно 220, 380, 500 В). В большинстве случаев! установки ИКП комплектуются питающим автотрансформатором! с большим числом ступеней напряжения, подключаемым к цеховой! сети (на линейное напряжение) непосредственно, или с симметри-! рующим устройством (при одноканальных единицах мощностью бо-1 лее 500 кВт). Индукторы сдвоенных индукционных единиц подклю-j чаются к сети трехфазного тока по схеме Скотта или открытого! треугольника, что позволяет обойтись без симметрирующего устрой-а ства. I Коэффициент мощности ИКП относительно высок (0,4-0,8), и1 для компенсации реактивной мощности требуется сравнительно не- большая конденсаторная батарея. Значения cos ф постоянны в про-1 цессе плавки, поэтому часто не нужны для конденсаторной батареи коммутационная аппаратура н регуляторы. Г. Последние достижения и тенденции развития ИКП] Основные достижения последнего десятилетия в раз- витии ИКП - отработка конструкций съемной сдвоенной индукционной единицы в печах для плавки и выдержки чугуна, а также увеличение максимальной мощности этих единиц с 300 до 1500-2000 кВт. В печах для сплавов на медной основе мощность сдвоенной единицы достигла 800 кВт. В результате усовершенствований резко возросло Использование ИкП, особенно в чугунолитейном производстве. Только в США в период с 1961 по 1968 г. общая емкость установленных в чугунолитейном производстве ИКП составила 3566 т, причем полагают, что уже к 1969 г. эта цифра должна была удвоиться [Л. 24]. Увеличение мощности индукционных единиц стало возможным благодаря успехам, достигнутым в совершенствовании футеровочных масс, н разработке методов усиления обмена металлом между канальной единицей и ванной печи, что позволило снизить перегрев металла в канале и тем самым облегчило условия работы его футеровки. Наиболее эффективное средство увеличения обмена металлом между канальной единицей и ванной печи - однонаправленное движение металла сквозь канал. Пытались создать однонаправленное движение деталла в канале за счет изменения формы канала и выполнения каналов переменного сечения. Однако применительно к одноканальным единицам эти методы не привели к же-. лаемому результату. Шведская фирма АСЕА в 1965 г. предложила установку плоского электромагнитного статора под нижней частью канала или рядом с боковыми участками канала; последнее обеспечивало однонаправленное движение металла в канале. Однако этот метод НС нашел применения в промышленности, что, видимо, связано с неокупаемостью дополнительных затрат. В. П. Полищук и М. Р. Цин (Институт проблем литья АН УССР) предложили {Л. 26] индукционную канальную печь, отличительной особенностью которой является установка на сдвоенную индукционную единицу дополнительного электромагнита (рис. 11). Дополнительный электромагнит / монтируется на тшдукционной единице таким образом, что место соединения центрального 3 и нижнего 2 каналов находится в зазоре между его полюсами. В результате взаимодействия магнитного поля электромагнита с током, наведенным в канале основным индуктором, возникает электромагнитная сила,- перемещающая расплав вверх по центральному каналу и соответственно вниз в крайних каналах (или наоборот). Этот метод также требует дополнительных затрат. Американская фирма Аякс Магнетермик в 1963 г. получила патент (Л. 27] на индукционную канальную печь с однонаправленным движением металла в сдврен- 3* 35 йой индукционной единице. Благодаря специальной фор- ме устья каналов (рис. 12) в этой печи металл приводит-! ся в движение, направленное вниз в центральном кана- ле и вверх - в крайних. Такие сдвоенные индукциоиные единицы различной мощности (до 1100 кВт) установлены на большом числе промышленных печей. По данным] фирмы эта конструкция обеспечивает удвоение срока  Рис. 11. Установка МДН-6. службы футеровки и снижение разности температур металла в ванне и канале до 40С и менее. По литературным данным изготавливаются индукционные единицы мощностью 1500 кВт и находятся в стадии лабораторной проработки единицы мощностью 2000 кВт [Л. 28]. В последние годы в связи с расширяющейся механизацией и автоматизацией литейного производства становится популярным использование ИКП малой емкости, установленных на разливочных линиях или в непосредственной близости от нее, в качестве печей для доведения металла до температуры разливки и в качестве разливочных печей. Печи с автоматической разливкой наклоном, под давлением и с помощью стопора используются на разливочных конвейерах различных типов. В Институте проблем литья АН УССР на базе описанной выше канальной печи разработана заливочная установка МДН-6 (см. рис. 11). В эуой установке ток, протекающий в канале, используется как для подогрева, так и для приведения металла в движе-36  Рис. 12. Форма каналов сдвоенной индукционной единицы по патенту фирмы Аякс Магнетермик. цяе по сливноМу металлопроводу при заливке. В зависимости ОТ режима включения магнитных систем металл в металле-проводе удерживается на определенном уровне или нагнетается в форму. Установка МДН-6 используется для производства отливок из алюминиевых сплавов и имеет полезную емкость 120-250 кг, что обеспечивает работу в течение 2-4 ч без доливки. Срок службы индукционной единицы составляет 700 ч при непрерывной работе, причем 011 может быть увеличен в 1,5- 2 раза при периодической чистке нижнего канала. Конструкция установки позволяет быстро заменить плавильную ванну вместе с канальной частью заранее подготовленной. Часть металлопрово-да, погруженная в металл, выполнена из токопроводящей керамики II благодаря низкой теплопроводности металлопровода не требуется его электроподогрев. Мощность установки 15-35 кВт, расход металла при заливке регулируется в интервале 0,3-2 кг/с при минимальной дозе 1 и максимальной 40 кг сплава. Шведская фирма АСЕА разработала и изготавливает разливочную канальную печь типа - Пресс-ноур емкостью 1, 2 и 5 т, мощностью 100-200 кВт, которая обеспечивает производительность при перегреве чугуна на 100°С от 1,1 до 4.3 т/ч. В печи предусмотрена сифонная система заливки и разливки. Заполнение формы происходит при подаче в печь сжатого воздуха или инертного газа под избыточным давлением. В зависимости от диаметра сливного отверстия и высоты металла в сменном сливном носке можно изме[1ять скорость заливки от 1 до 35 кг/с (по чугуну), однако при установленном носке скорость регулируется всего иа 20%. Фирмой Броун Бовери на базе канальной печи создана автоматическая разливочная печь типа XCQ. Печь имеет три модификации по емкости 0,8; 1,3 и 2,7 т (по чугуну) и производительность 1-4, 1-8 и 1-12 кг/с соответственно. Слив осуществляется через встроенный в дно печи керамический стакан, отверстие которого перекрывается керамическим стопором, имеющим пневматический привод. Скорость разливки определяется размером отверстия в разливочном стакане и ходом стопора. При автоматической разливке исполнительный механизм получает сигнал на начало разливки при соответствующем положении опоки и на окончание разливки от оптического прибора, опре-деляющего степень наполнения выпора в лиteйиoи форме. - В заключение отметим тенденцию к расширению областей применения ИКП. В частности, в промышленных условиях исследовались возможность и эффективность использования ИКП в сталеплавильном цехе в качестве разливочной печи и в качестве агрегата для вакуумной обработки стали, выплавленной в другой

|

|

© 2000 - 2025 ULTRASONEX-AMFODENT.RU.

Копирование материалов разрешено исключительно при условии цититирования. |