|

|

|

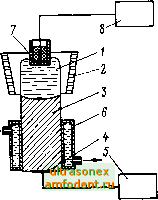

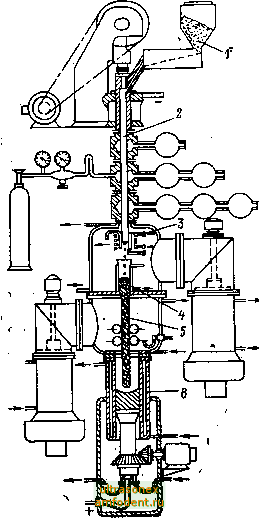

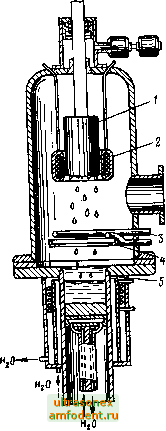

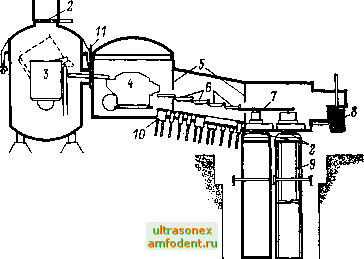

Главная страница Индукционная плавка смачивания расплавом материала волноводов и коррозия волноводов в металлах, обусловленная агрессивностью последних при высоких температурах. В установке с использованием ЭМУР (рис. 51) исследуемый металл плл сплав / удерживают в виде столба на охлаждаемой опоре 3, имеющей тот же химический состав, что :и исследуемый расплав. Нагрев расплава обеспечивается индуктором 2. Опора имеет водяное охлаждение 6 и выполняет функции волновода. На ее нижнем торце укреплена пьезопластина 4, предназначенная для регистрации времени прохождения УЗ-им-пульса через расплав. Для возбуждения УЗ-колебаний в расплаве устройство имеет плоскую катушку индуктивности, выполненную из ту-, гоплавкого металла, закреп- ленную в стаканчике 7 из тугоплавкого диэлектрикаj (алунда). Стаканчик погружен в верхнюю часть стол-; бика расплава. К катушк Рис. 51. Устройство для изме- ПОДВОДЯТ высоковольтные реиия скорости ультразвука импульсы УЗ-частоты от ге-в расплавах. нератора 8 в результате чего в поверхностном слое расплава непосредственц под катушкой создается переменное электромагнитное поле той же частоты и индуцируются вихревые тог Взаимодействие вихревых токов с полем катушки npi водит к возбуждению в поверхностном слое распла! упругого импульса сжатия. Импульс УЗ продольной вс ны распространяется в глубь металла, преходит чер<! нижний волновод - опору и вновь преобразуете? в электрический импульс с помощью укрепленной, ней пьезопластины 4. Этот импульс регистрнруе1 электронной аппаратурой 5. Показания измерителя Мени прохождения УЗ-импульса вдоль акустичес тракта получают при различной глубине погруже в металл стаканчика с катушкой индуктивности. Cl рость УЗ определяют как отношение перемеще катущки индуктивности к.изменению времени прохож иия УЗ-сигнала. 98  Для бесконтактного измерения скорости УЗ расплавленный металл удерживают электромагнитным полем на водоохлаждаемой опоре в ви.де плоского столба (параллелепипеда) между двумя катушками индуктивности. С помощью высоковольтного генератора создают в одной из катушек индуктивности импульсы тока УЗ-частоты. Взаимодействие вихревых токов с полем первичного тока и обжимающим полем силового индуктора приводит к возбуждению упругих импульсов сжатия в поверхностном слое металла. Импульсы УЗ продольной волны распространяются вглубь перпендикулярно поверхности металла. На противоположной стороне столба благодаря взаимодействию с аксиальным полем индуктора УЗ-импульс преобразуется в электрический в приемной катушке индуктивности. Электронная аппаратура регистрирует время прохождения импульса через исследуемый расплав, а фоторегистратор фиксирует толщину металлического столба в момент озвучивания, что позволяет определить скорость УЗ. С целью получения максимального сигнала при бесконтактном возбуждении высоковольтный импульс на генерирующую катушку подают в тот момент, когда напряженность основного магнитного поля, возбуждаемого индуктором, имеет амплитудное значение. глава четвертая ПЛАВКА С КОМБИНИРОВАННЫМИ ИСТОЧНИКАМИ НАГРЕВА Иногда использование лишь одного метода нагрева не может полностью удовлетворить всеТ-ребования технологии. В этих случаях оказывается целесообразным применение комбинирован.чых источников нагрева. К настоящему времени наметились различные варианты использования комбинированных методов.и установок; -некоторые из них описаны ниже. Индукционно-дуговой нагрев. Комбинация индукционного капельного и. последующего вакуумного дугового переплава предложена в печи ,(Л. 67], показанной на рис. 52. Из мелкой шихты, поступающей из бункера /, непосредственно в печи прессуется электрод (заготовка) 2, Который затем оплавляется в индукторе 3. Закристал- лизовавшийся в промежуточном устройстве 4 слиток 5 переплавляется в кристаллизаторе 6 с помощью электрической дуги. Индукционно-дуговая электропечь с холодным тиглем и расходуемым электродом объединяет определен-  Рис. 52. Печь для яядукцяояно-дугового переплава мелкой шнхты. ные положительные качества как индукционного, так и дугового методов нагрева. Работа печи такого типа исследована во ВНИИЭТО на действующей модели с емкостью тигля 5 кг. Эксперименты на стали и хроме показали, что столб расплава, обжатый электромагнитным полем плавильного индуктора, не теряет устойчивости при воздействии на него электрической дуги (в Опытах ток дуги составлял 2О00 А). В то же время показана возможность устойчивого горения дуги на вершину столба расплава при наличии сильного магнитного поля. Результаты экспериментальных исследований позволили создать опытно-промышленную вакуумную индук-ционно-дуговую печь с холодным тиглем типа 1ИКВ-0,01ПИ (см. рис. 22). Индукционно-плазменный нагрев. С целью снижения продолжительности расплавления металла, а также для интенсификации обработки расплава рафинирующими шлаками при индукционной плавке был опробован способ выплавки стали в герметизированной индукционной печи, заполненной инертным газом с дополнительныМ нагревом поверхности металла плазменной горелкой [Л. 68]. Емкость печи 250 кг, диаметр тигля 250 мм, высота 780 мм, мощность, подаваемая на индуктор, 1-30 кВт, мощность плазмотрона 70 кВт, несущий газ - аргон. Качество металла, полученного в такой печи, сравнимо с качеством металла, выплавляемого в вакуумных печах. Индукционно-электрошлаковый нагрев. Значительно интенсифицировать процесс очистки металла от вредных примесей в индукционных печах промышленной частоты позволяет использование электрошлаковой обработки чугуна. При этом на зеркало металлической ванны наводится флюс, который расплавляется и перегревается за счет выделения тепла при прохождении электрического тока через жидкий шлак. Ток .подводится с помощью нерасходуемых электродов,один и которых вставляется в днище при набивке тигля, а другой опускается сверху на расплав, либо оба электрода устанавливаются в верхней части тигля над расплавом. Описанная схема, сочетающая плавку и перегрев металла с его обработкой высокоосновным перегретым до 1600-ISOOX шлаком, была опробована, в частности, на печи ИЧТ-1 [Л. 3]. В результате интенсивного пере- мешивания металла время обработки минимально. Изменяя напряжение, подаваемое на шлаковую ванну, можно регулировать температуру шлака в широких пределах, обеспечивая тем самым оптимальные условия для рафинирования чугуна. Индукционно-электрон-ный нагрев. В ряде случаев оказывается целесообразным совмещение индукционного и электронного методов нагрева в активной зоне при одновременной работе обоих источников. При этом может превалировать тот или другой вид нагрева. Так, при индукционной плавке в охлаждаемом тигле большую часть мощности можно вводить с помощью электронного нагрева, оставив за индукционным методом в основном функции перемешивающего устройства. Это позволяет поднять к. п. д. печи, с холодным тиглем. При плавке металла в печи с керамическим тиглем может превалировать индукционный нагрев, а электронный луч при этом используется для интенсификации процессов рафинирования переплавляемого металла. Электронно-лучевой нагрев используют при плавке во взвешенном состоянии тугоплавких металлов. Использование магнитного поля только для удержания образца в жидком и твердом виде в сочетании с нагревом его электронным лучом дает возможность увеличить ннтер- вал непрерывного регулирования температуры переплавляемого образца. -  Рис. 53. Вакуумная печь для индукциоииого переплава заготовки с электроино-лучевым подогревом металла в кристаллизаторе. Схема пбчй, сочетающей два пOCлeДoвateльнЫx процесса: индукционный струйный переплав заготовки и электронно-лучевой подогрев жидкого металла в кристаллизаторе, показана на рис. 53 [Л. 69}. Заготовку 1 подают непрерывно с постоянной скоростью в плавильный индуктор 2, где происходит оплавление ее торца. Расплавленный металл поступает в виде капель в кристаллизатор 5. Над кристаллизатором установлен кольцевой катод 3, эмиттирующий электроны, которые с помощью специального устройства 4 фокусируются на поверхности металла.  0.. S6. о- Рис, 54. Установка для плавки и рафинирования стали. / - загрузочный бункер: 2 - вакуумный затвор; 3 - индукционная тигельная печь; i - индукционная канальная печь; S - перегородки; 6 -поддоны; 7 -изложницы; в - диффузионный насос; 9 -отливка; 10 - злектроино-лучевые пушки; - вакуумный затвор. На заводе фирмы Эрке Темескол (США) смонтирована комбинированная промышленная установка для плавки н рафинирования стали (рис. 54), которая может работать в непрерывном режиме [Л. 70]. Индукционная плавильная печь мощностью 4 800 кВт на частоту 60/180 Гц размещена в цилиндрической камере. Прн непрерывной работе в печн оставляют болото> 5 т н вводят еще 10 т металла. По окончании обработки (длительность 2 ч), расплав по желобу переливается в печь выдержки, установленную в смежной камере.

|

|

© 2000 - 2025 ULTRASONEX-AMFODENT.RU.

Копирование материалов разрешено исключительно при условии цититирования. |