|

|

|

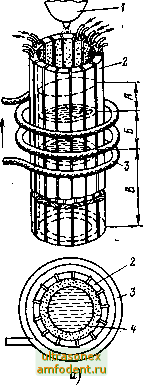

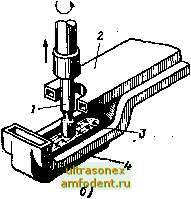

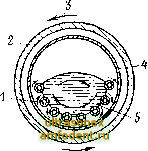

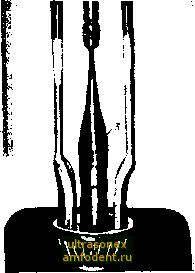

Главная страница Индукционная плавка Й)ОЙзв6дительности ИПХТ и при технологических процессах с минимальной выдержкой, можно ожидать у печей этого типа к. п. д., приближающиеся к к. п. д. индукционных печей с керамическим тиглем (Л. 341. Наиболее высокие энергетические показатели можно достичь введением в расплав части энергии минуя холодный тигель, например, с помощью дополнительного верхнего источника тепла (рис. 21) или подавая в тигель предварительно подогретую садку. В зависимости от реализации возможностей повышения к. п. д. ИПХТ определится сфера их применения. В заключение следует упомянуть об успешных опытах по плавке металла (титана) в ИПХТ под слоем шлака. При плавке со шлаком тонкий слой его осаждается на внутренней поверхности холодного тигля и изолирует последний от расплава в тепловом и электрическом отношении [Л. 42]. Плавка огнеупорных материалов и полупроводников Полупроводники обладают электронной проводимостью, слабой при комнатной температуре, но сильно возрастающей с ростом температуры. Огнеупорные материалы (окислы, нитриды) характеризуются очень слабой проводимостью (удельное электрическое сопротив--:ение около 10* Ом-м) до 1000 °С. Выше этой температуры проявляется ионная проводимость; у некоторых-материалов она становится значительной еще до плавления, у других -только в жидком состоянии. Некоторые особенности индукционной плавки огнеупорных материалов. Индукционная плавка огнеупорных материалов невозможна до тех пор, пока материал не нагрет до некоторой критической температуры, при которой его электрическая проводимость становится достаточной для того, чтобы глубина проникновения тока в материал стала соизмеримой с поперечными размерами расплавляемой заготовки. Предварительный нагрев до указанной температуры называют стартовым нагревом. Огнеупорные материалы по характеру проводимости условно можно разделить на две группы: окислы с сильной ионной проводимостью (например, окислы урана, магния), для которых критическая температура лежит в интервале 1000-1400 °С, и окислы со слабой ионной проводимостью (окись алюминия, окись кальция, окись 56 бериллия), индукционный нагрев которых возможен только в жидком состоянии. На рис. 25 приведены зависимости удельного электрического сопротивления некоторых окислов от температуры. Для определения критического значения температуры, т. е. значения, при котором возможен индукцион-  - 500 1000 1500 2000 2500 С Рис. 25. ЗависимоЛь удельного сопротивления некоторых окислов от температуры. / - ВеО; 2 - MgO; 3 - ThOs; 4 - АЬОз; 5 - СаО; б - ThO; 7 - YiO,; 8 - SiOj; 9 - ТГОа; Ю - ZiO; II - ферриты; 12 - MgO. ный нагрев, находят критическое значение удельного электрического сопротивления по формуле [Л. 40] p p=£)V/l0 , (7) где Dt - диаметр тигля, а затем по кривым на рис. 25 находят критическую температуру нагрева соответствующего материала. Для стартового нагрева могут быть использованы следующие методы: 1) передача тепла теплопроводностью ОТ металлического тела,-погружаемого в.шихту и разогреваеМ[ого полем индуктора; 2) пропускание электрического тока через садку; 3) индукционный нагрев электропроводной составляющей многокомпонентных систем с последующим добавлением в тигель неэлектропроводных компонентов; 4) применение дополнительного внешнего источника нагрева; 5) нагрев теплом экзотермической реакции окисления металла, Первые четыре метода не нуждаются в пояснениях. Метод нагрева за счет тепла экзотермической реакции окисления металла отличается простотой и обеспечивает чистоту продуктов реакции. Скорость протекания реакции зависит от степени дисперсности металлической фазы. Для запуска реакции металл должен быть нагрет до некоторой температуры (например, алюминий -до 1600°С). Требования к конструкции холодного тигля. При плавке полупроводящих и диэлектрических материалов и наличии незлектропроводного гарниссажа картина протекания индуцированного тока в расплаве не отличается от таковой при плавке металла в индукционной печи с керамическимтиглем. Поскольку при этом электрическая проводимость расплава значительно меньще электрической проводимости материала тигля и индуктора, электрический к. п. д. ИПХТ при плавке оксидных материалов может быть очень высоким (превышающим 90%). Если расплав не оказывает шунтирующего действия, число секций тигля выбирают, исходя из соображений электрической прочности зазоров. Последняя определяется следующими факторами: а) размером зазора; б) качеством изоляции в межсекционном зазоре; в) электрической прочностью газовой среды; г) конфигурацией и состоянием поверхности секций; д) температурой нв ружной поверхности гарниссажа. Допустимое значение напряженности электрического поля в зазоре составляет 10 В/м (Л. 40]. С энергетической точки зрения целесообразнее использовать малосекционные тигли либо индукторы-тигли. Единственным преимуществом многосекционных тиглей при плавке огнеупорных материалов является уменьшение вероятности возникновения электрического пробоя. При плавке диэлектриков удельное электрическое сопротивление твердой фазы, образующей гарниссаж, значительно больше, чем сопротивление расплава. В этих условиях слой гарниссажа прозрачен для электромагнитного поля, что способствует устойчивости гарниссажа и обеспечивает достаточную электрическую прочность . межсекционных зазоров. Низкая теплопроводность гарниссажа ограничивает тепловые потери от расплава к стенке тигля. В области высоких температур (более 2500 °С), имеющих мето при плавке огнеупоров, тсп- ЛОВЫё йбТери через гарниссаж Могут оказаться МеньШ потерь на излучение. Так, при плавке АШз потери- через гарниссаж составляют 1,4-10 а излучением 1,6-10вВт/м2[Л. 40]. Тигли для плавки огнеупорных материалов. Названные выше особенности дают возможность использовать для индукционной плавки огнеупорных материалов трубчатые тигли, а также малосекционные холодные тигли без дополнительного изоляционного слоя. Процесс непрерывной плавки в проходнОм вертикальном тигле [Л. 43] идет следующим образом (рис. 26,а). Поверх зоны плавления Б, полученной внутри индуктора 3 методами стартового нагрева, из воронки 1 подается сырье в виде порошка. Индуктор постепенно перемещается вверх, и процесс плавления захватывает слои порошка А, находящиеся над жидкой ванной. Материал В, расположенный ниже зоны плавления, твердеет. В процессе плавки между расплавом и стенками тигля 2 остается слой порошка 4, что способствует извлечению готового материала из печи.   Рис. 26. Тигли для плавки огнеупоров. а - трубчатый тигель дли вепрерыввой плавки; б - индуктор-тигель с вертикальным витком для выращивания монокристаллов из расплава.  Полное отсутствие эффекта экранирования садки тиглем может быть достигнуто при конструктивном совмещении индуктора и тигля, когда индуктор выполняет одновременно функции плавильного тигля. Известно несколько вариантов выполнения индуктора-тигля. Ю. Б. Петров и А. С. Васильев [Л. 41] предложили конструкцию индуктора-тигля, показанную на рис. 26, б. Индуктор-тигель выполнен в виде установленного в вертикальной плоскости индуцирующего витка, нижний полувиток 4 которого имеет форму лодочки, а верхний 2 снабжен отверстиями для загрузки шихты и вытягивания кристалла 1. Расплав 3 не попадает в зазор между подводящими шинами, поэтому отсутствует угроза короткого замыкания индуктора. Такая конструкция позволила применить частоты до 100МГц. На частоте 40 МГц авторы использовали тигель для плавки ферритов (иттрий-железного граната УйРСбг). Были получены монокристаллы рядз ферритов. Недостатком индуктора-тигля с вертикальным витком является малый обь-ем садки. Метод плавки в индукторе-тигле с успехом применяется для получения промышленных огнеупоров с температурой плавления до 2600 °С. При этом для материалов с удельным электрическим сопротивлением в жидком состоянии около 102 Ом-м применяют частоты 400-500 кГц при удельной мощности 50-140 Вт/см. Диаметр полученных слитков доходит до 0,3 м. Для ванн диаметром 100 мм применялись следующие частоты: двуокись урана UO2-500 кГц, чистая окись алюминия AI2O3-3,0 МГц, окись кальция СаО-5,0 МГц. Удельный расход электроэнергии при индукционной плавке огнеупорных материалов с температурой плавления 2000- 2800 °С составляет 10-20 кВт-ч/кг. Тигли для плавки полупроводников. Идея обработки полупроводниковых материалов в холодном тигле Рис. 27. Горизонтальны)! контейнер-лодочка для зонной плавки полупроводников. / - охлаждаемая серебряная трубка: 2 -индуктор; 3 -направление тока в индукторе; 4 - кварцевая труба; 5 - расплав. С целью зонной очистки и получения монокристаллов наибольшее развитие получила в последнее десятилетие в работах Стерлинга и его сотрудников [Л. 44]. Для этой цели используют холодные тигли вертикального и горизонтального типов, выполненные из трубок малого диаметра. Горизонтальный тигель-контейнер изображен на рис. 27. Для выращивания монокристаллов целесообразно вертикальное исполнение холодного тигля. Тигель, имеющий форму корзины, составленный из профилированных трубок, согнутых к узким концам для образования дна, показан на рис. 28. В таком тигле были выращены по методу Чохральского монокристаллы диаметром до 37 мм на частоте 400 кГц. Стерлинг и Раймонд предложили осуществлять в холодном тигле получение Ge или Si термическим разложением газообразного гидрида этихэлементов при пропускании его через расплавленную загрузку Ge или Si. Исследования [Л. 44] показали, что с точки зрения за-рязнений расплава наиболее подходящим материалом [ля тиглей, предназначенных для переплава кремния и срмания, является серебро. Допускается .также изготовление тиглей из меди. - 5. плавка с электромагнитным удержанием расплава на опоре При плавке, кристаллизации расплавленного металла и некоторых процессах технологической обработки, а также исследованиях расплава применим метод элект-  Рис, 28. Трубчатый тигель для выра-ии1вания монокристаллов. J - охлаждаемые трубки: 2 - дно тигля; 3 - монокристалл.

|

|

© 2000 - 2025 ULTRASONEX-AMFODENT.RU.

Копирование материалов разрешено исключительно при условии цититирования. |