|

|

|

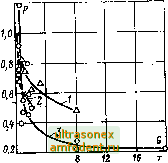

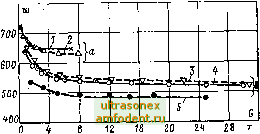

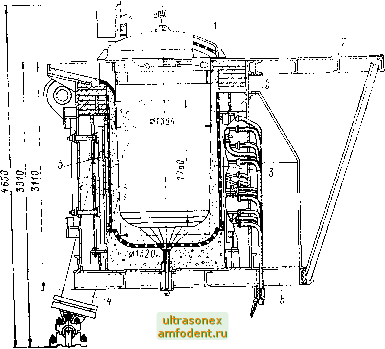

Главная страница Индукционная плавка периодического действия, обслуживание их требует более квалифицированного персонала. Перемешивание расплава, являющееся важным технологическим фактором во всех ИТП, имеет особое значение для ИВП при выплавке сложных многокомпонентных сплавов. В современных технологических процессах плавки в открытых ИТП, а также в крупных ИБП, работающих на низких частотах (50-1в0 Гц), обычно ограничиваются естественной циркуляцией расплава под действием магнитного поля плавильного индуктора печи, которая при этих частотах достаточно интенсивна. При плавке в ИВП на повышенной частоте обычно создают искусственную управляемую циркуляцию расплава с помощью специальных устройств электромагнитного перемешивания ((УЗМП). В большинстве случаев оказывается достаточным периодическое (1-3 раза за плавку) кратковременное (по 1-3 мин) включение УЭМП после подачи некоторых добавок и перед сливом. В этом случае используют наиболее простые УЭМП, включаемые при отключенном источнике нагрева садки. Б некоторых процессах используют длительное перемешивание с помощью более сложного УЭМП, допускающего включение одновременно с нагревом расплава. Интенсивное движение расплава (со скоростями 0,5-1,0 м/с) существенно активизирует массообмениые и теплообменные процессы, что значительно сокращает длительность процессов легирования и рафинирования сплава, повышает качество металла и стабильность его свойств [Л. 10, 11]. Б. Технические данные и особенности современных индукционных тигельных печей Максимальная емкость открытых (не вакуумных) ИТП с твердой загрузкой, находящихся в промышленной эксплуатации, составляет: для плавки чугуна 60, для стали 13,5, для медных сплавов 25 и для алюминиевых сплавов 40 т. При жидкой загрузке максимальная емкость эксплуатирующихся печей составляет 54 т (вакуумная тигельная печь) ,{Л. 9, П]. Для питания ИТП используют обычно промышленную, утроенную и повышенную частоту. Общей закономерностью является снижение частоты f с увеличением еЦкости печи G, что уравнивает гидродинамические условия протекания поцеесов в расплаве у печей различной емкости. В частности, одинаковая скорость движения 14 расплава при равном настиле тока в пёчах разной емкости имеет место при соблюдении условия f=JilG/, где yfe - постоянная [Л. 13]. Во всех случаях для обеспечения реальной передачи энергии расплаьу выдерживается соотношение 1>кЛ1у\ где d - диаметр, тигля; - удельная электрическая проводимость, а А=5. Для.получения хорошего электрического к. п. д. желательны значительно более высокие значения частоты (Л25). В практике при выборе частоты учитывается также ряд других технико-экономических факторов, в том числе стоимость преобразователей энергии, трансформаторов и конденсаторов. При частой остановке печи или замене марки сплава частота принимается более высокой для эффективного плавления кусковой шихты заданного размера [Л.- 1]. При отсутствии таких ограничений промышленная частота (50 или 60 Гц) применяется при емкости печи не менее 1 т для чугуна, 1,2 т - для медных сплавов и 0,4 т для алюминиевых сплавов, а утроенная промышленная частота (150 и 180 Гц)-при емкостях тиглей соответственно не менее 0,75; 0,8 и 0,3 т. Повышенная частота (для печей емкостью более 25 кг) принимается обычно в пределах 500-3000 Гц (большие цифры относятся к печам меньшей емкости). Для мелких печей (1-26 кг) используют частоты до 10 000 Гц. Печи одного и того же типоразмера обычно выпускаются в нескольких исполнениях, различающихся по номинальной мощности. Исполнения с наибольшей мощностью используются при твердой л:адке, малой цлительности выдержки металла, высоком коэффициенте использования печи по времени, низком тарифе на электроэнергию. Исполнения с наименьшей мощное стью применяют при работе печи в качестве копильника для жидкого металла. Удельная мощность, определяемая как отношение номинальной активной мощно- кВт/кг  Рис. 1. Зависимость -удёльКой мощности печи р от емкости тигля G для наиболее мощных исполнений индукционных тигельных печей повышенной частоты. / - серия ITM фирмы Броун Бове-ри; 2 -серия HF-SNH фирмы То-снба; 3 -серия фирмы АСЕА. сти печи Р (иа зажимав пеЧи) к ег-иоМйНаЛьной емкйСТИ G {p=P/G), достигает у крупиК1х печей промышленной частоты (60 Гц) 0,3 кВт/кг. У пёчей повышенной частоты емкостью 100-кг (ЗОЗООО Гц) в исполнениях с наибольшей мощностьюначения р обычно достигают 1,0 кВт/кг, поднимаясь в отдельных сериях до 1,6кВт/кг. У печей меньшей емкости ,(2000-10000 Гц) значения р доходят в некоторых случаях до 2,0-3,0 кВт/кг, а у печей емкостью 2-8 т (500-1000 Гц) не превышают 0,5- 0,7 кВт/кг. Значения р для наиболее мощных печей некоторых серий приведены на рис. 1. кВтч/г  Рнс. 2. Зависимости удельного расхода энергии иа расплавление и перегрев w от емкости G дли индукционных тигельных печен повышенной (а) н промышленной (б) частоты для плавки чугуна и стали. / - серия HF-SNH фирмы Тоснба, плавка стали; 2 -серия ITM фирмы Броун Бовери, И50°С; 3 - серия фирмы Броуи Бовери, 1500 °С; 4 - серия LFN-SP фирмы Тоснба, 1450 °С; 5 -серия LFD фирмы АСЕА. 1500 С; Q -серия ИЧТ ВНИИЗТО. Номинальный удельный расход электроэнергии на расплавление и перегрев садки w при полной мощности печи представлен на рис. 2 (по значениям на зажимах печи). Номинальный расход энергии соответствует расплавлению и перегреву садки при подаче полной мощности в печь (закрыта крышкой и не остыла после предыдущей плавки). При этом расход энергии на выдержку и другие технологические операции не учитывается. Как видно из рис. 2, удельный расход энергии резко снижается с увеличением емкости печи до некоторого предела (примерно 6-12 т при плавке чугуна на промышленной частоте и 2-4 т при плавке стали на повышенной частоте), после чего дальнейшее его снижение практически прекращается. 16 . Расход энергии прйплабкё меТаЛла в прбМыШлбййУХ печах при реальных производственных условиях превышает указанные номЦальные значения на 25- 100 кВт ч/т в зависимости от технологического процесса и местных условий проведения плавки [Л. 14]. Для плавки малых количеств металла (0,1-25 кг) используют также ИТП высокой частоты, питаемые от ламповых генераторов. Отечественная промышленность выпускает плавильные установки с ламповыми генераторами на максимальную емкость (по стали) от 0,25 (440 кГц) до 25 кг (66 кГц). Колебательная мощность генераторов этих установок составляет 10 и 25 кВт, а полная мощность, потребляемая от сети, 19 и 43 кВ-А соответственно. По общей конструктивной схеме современнаи ИТП (рис 3) подобна аналогичным печам прошлого десятилетия. Однако в свнзи )с увеличением емкости и удельной мощности оказалось необходимым повысить жесткость я снизить вибрации каркаса и индуктора, влияющие на стойкость футеровки. Это привело к разработке весьма рмощных конструкций. Для защиты каркаса от нагрева магнитным ) полем вслед за вакуумными печами в конструкцию открытых печей звйдены магнитопроводы. Плавильный узел, состоящий нз индуктора магнитошроводамн, тигля и несущего каркаса, в риде случаев стали выполнять транспортабельным дли удалении старой и набивкн новой футеровки вие печи, что прн наличии запасного узла сокращает ремонтные простои оборудовании. Улучшаетси оснащенность печей вспомогательным эксплуатационным оборудованием. Так, крупные нечн снабжаются устройствами дли измерении массы печи совместно с садкой, работающими при любом положении печи (вертикальном или наклонном), - так называемыми прессдукторамн . Применение прессдуктора позволяет регулировать ход подачи шихты и слива .расплава по массе загружаемого или сливаемого металла, что повышает точность поддержания режима и значительно упрощает работу обслуживающего персонала. - Большое внимание уделяется механизации печи: обеспечению плавного регулируемого наклона, механизации подачн шнхты, а также открывания я закрывания крышки печи, съема шлака и пр. Во многих случаях современные плавильные установки комплектуются устройствами для подготовки твердых шихтовых материалов: удаления остатков масел иа используемых отходах, производства, (в том числе .химическая очистка) н сушки шихты. В последнне годы Широко примеинетси газовый подогрев шнхты до 600-700 С перед подачей ее в печь. Такой подогрев исключает предварительную сушку шнхты, а главное обеспечивает значительное повышение производительности печи и улучшение ее технико-экономических показателей. Большое внимание уделяется совершенствованию футеровки ИТП. Для печей малой и средней емкости применяется набивная футеровка, для крупных печей - яабивнан, блочиан, а также комбинированная, состонщан из блочного-н набивИоЛГтаяяяНЕия олавки чугуна 264 ; .ШВГТД.-, 17 обычно применяют кварцитовые, а в рушгых печах также глиноземистые футеровки (в некоторых случаях пр-именяются муллитовые и силлиманитовые футсрово-игые материалы [Л. 3]), для плавки стали в открытых печах - кларцнтовые или магнезитовые и в вакуумных печах - футеровки нз плавленого магнезита, корунда или шпинелемагнезита. Стойкость кварнитовой футеровки при плавке чугуна может доппгап. 25()-3(К1 плавок, повынпясь в некоторых  Рис. 3. Индукционная тигельная печь емкостью 6 т для плавки алюминия типа ИАТ-6. / - крышка с механизмом поворота; 2-индуктор; 3 - футеровка; < -плунжер; 5 - магнитопровод; 6 - каркас; 7 - рабочая площадка. случаях до 500 плавок н более {Л. 3]. Расход материалов прн этом обычно колеблется от 1,5-2,5 кг/т (прн плавке серого чугуна) до 3-5 кг/т (прн плавке легироваиных н ковкнх чугунов). Прн плавке стали в открытых печах стойкость кварцнтовой футеровки составляет 20-100 плавок [Л. 15], а прн плавке в вакуумных печах она доходит до 85 плавок (корундовая футеровка на печн емкостью 27 т) {Л. 11]. Прн плавке алюминиевых сплавов применяются футеровки из жароупорного бетона, стойкость которых составляет 3000-4000 плавок. 18 Для контроля состояния футеровки широко применяются специальные схемы с11Г11ал[1зацп1[, число вариантов которы.х весьмл велико. Г. Вакуумные 1ии)ук1{1И1нныс печи Обычно 1113II р;б()тп1<)т исгко.ibKo бо.Юг isijicoKoii ч.чстетч, 4Lm огк])ьт.1с llTIl roii >ki емкости. Это iii>Liii;i-lu) как р.чз.тичнем шп.хты, так и стремлением предельно KdBi.iciiTb удсл1ЛП)1с .мощности (дли сокрапипня 1!ремечн контакта распла1!а с ттнлсм, у.худтающего качество lui-1чу\ы11ог() мета.мла) без н.ч.штпего но)!ын[ення нитспспв-110С1ii цирку.чяцнп. lljjOMbiiiiarnni.ii ИВП пмеюг ип1м<тор, иа.ходялипкя внутри Bans \ мной каморы и [ieiiociL.T,cTueiiuo охватьияионин ! тщель. Для .1аГ)1)рато)ПЬх печей пиогда применяется ко.мпоповка с индуктором, г.ыпесснпым из вакуу.много объема. В атом случае часть вакуумной каморы, находящаяся между тиглем и индуктором, должна быть прозрачной для магнитного ноля. Обычно она представляет собой газонепроницаемую трубу из кварца нлн п.тавленого элсктроко-1уида. Коэффипиент шолезпого действия таких neHcii, как правило, уе ел!1К из-за большого промежутка между индуктором и садкой, необходимого для шолучсиня прнсмлем111Х тепловых условий для Knai)nOBoii или электрокорупдоной трубы. Эта к(И1струкцпя имеет а досгоипстпа. Это - уменьшение обкома н иоисрхностей накуумной 1чамеры, что уменьшает иатекиипе воч.чухп и у.депгевляет вакуумн\ю откачную систему, умешапеипс массы п стониости печи и существенное облегченно требоваипп к изоляции нндуктнруюп1ой системы. В носледине годы фирмо11 Юнкер (ФРГ) ирсдложеиа нромыи1леиная ИВП, вынолценная по описанному принципу. Особенностью этой печн является наличие охлаждающей системы, облогчнв1пой условия , цаботы трубчато!) части тигля, что позволило скомпоновать печь с удовлетворительной магнитной свиз1)10. Печь расочнтана иа невысокие требования к вакууму и разливку металла на воздухе. Современные ИВП периодического действия выпускаются в двух нснолиеннях: с тиглем, наклоняющимся внутри неподвижной ила-вильноП камеры (аналогично тиглю нечи на рнс. 4), и в двухкамерном исполнении - с плавильной камерой, поворачивающейся совместно с тиглем и соединенной с неподвижной разливочной камерой с помощью поворотного уплотнения (Л. 16]. В первом случае разливка производится непосредственно в изложницу или форму (обычно через приемную воронку), во втором .металл, поступает к изложнице или форме, находящейся в камере разливки, по футерованному желобу, проходящему сквозь -иоворотное уплотнение. Печи, рассчитанные на заливку нескольких изложниц или форм, снабжаются устройством, обеспечивающим поочередную подачу их под заливку. Индукционные ваку-мные нечи полунепрерывного действия могут быть выполнены аналогично последней из описанных конструк-nnii, с тем отличием, что после разливки металла желоб убирается в одну из камер и атмосфера камер разобщается с помощью вакуумного затвора. Однако чаще нечи полунепрерывного действия 2* 19

|

|

© 2000 - 2025 ULTRASONEX-AMFODENT.RU.

Копирование материалов разрешено исключительно при условии цититирования. |